01 Das Wichtigste zuerst

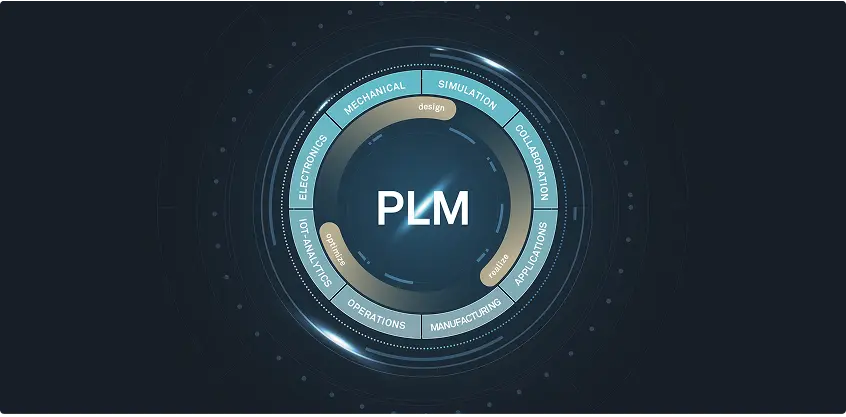

Produktlebenszyklusmanagement (PLM)

Product Lifecycle Management (PLM) ist ein strategischer Ansatz zur Entwicklung, Verwaltung und Verbesserung von Produkten von der Konzeption bis zur Entsorgung — eine Methode, um die verschiedenen Phasen eines Produktlebenszyklus zu bewältigen. Es kann sich jedoch auch um eine Software (oder ein System) handeln, die Fertigungsunternehmen und Engineering-to-Order (ETO) -Unternehmen dabei unterstützt, diese verschiedenen Phasen effizient abzuarbeiten.

Durch die Kombination vorhandener Verfahren und Prozesse mit individuellem Fachwissen und innovativer Technologie bietet PLM-Software wie Siemens Teamcenter ein Framework, das die Produktqualität verbessert, Kosten senkt und die Markteinführungszeit beschleunigt. Die Product Lifecycle Management-Software bietet eine einzige Plattform für alle Produktdaten und zugehörigen Prozesse. Diese zentrale Informationsquelle erleichtert es den Beteiligten, die aktuellsten Informationen zu finden, sodass sie schneller und effizienter die richtigen Entscheidungen treffen können.

02 Die Stufen von PLM

Was, wann und warum?

Aus Sicht der Fertigung und der ETO kann das Produktlebenszyklusmanagement in fünf Hauptphasen unterteilt werden: Konzeption, Design und Konstruktion, Fertigung, Inbetriebnahme und Außerbetriebnahme.

{{second-first}}

{{second-second}}

{{second-third}}

{{second-fourth}}

{{second-fifth}}

03 Die Vorteile von PLM

Wie kann PLM helfen?

Die Vorteile des Product Lifecycle Managements für die Fertigung hängen nicht nur mit Transparenz und Zeitmessung zusammen. Klare Protokolle, die durch umfassende PLM-Software wie Siemens Teamcenter unterstützt werden, erhöhen die Wahrscheinlichkeit, qualitativ bessere Produkte herzustellen, weniger Fehler zu machen und dank effizienterer Produktionsprozesse größere Kosteneinsparungen zu erzielen.

Kurz gesagt, PLM-Software ist sowohl für kundenspezifische ETO-Anfragen als auch für Massenprodukte von entscheidender Bedeutung.

{{third-first}}

{{third-second}}

{{third-third}}

{{third-fourth}}

{{third-fifth}}

04 Die wichtigsten Komponenten der PLM-Software

Optimierung der PLM-Wertschöpfungskette

PLM-Software optimiert die Art und Weise, wie verschiedene Fertigungsunternehmen und bestimmte Interessengruppen auf Daten zugreifen können. Dies erfolgt durch die Integration von Tools und Funktionen zur Optimierung der Gesamtverwaltung eines Produkts. Einige Tools, wie z. B. CAD-Software, werden in bestimmten Phasen häufig verwendet, wohingegen Schlüsselkomponenten wie das Dokumentenmanagement das Rückgrat des Gesamtangebots eines PLM-Systems bilden.

Siemens Teamcenter bietet eine Vielzahl von Tools und Komponenten, die PLM zu einem Kinderspiel für Hersteller machen, die ihre Geschäftsprozesse skalieren und optimieren möchten, ohne die ursprüngliche Vision für die Marke und die Produkte aus den Augen zu verlieren.

{{fourth-first}}

{{fourth-second}}

{{fourth-third}}

{{fourth-fourth}}

{{fourth-fifth}}

{{fourth-sixth}}

{{fourth-eighth}}

{{fourth-seventh}}

05 Auswahl eines PLM-Implementierungspartners

Stell dir die richtigen Fragen

Die Auswahl eines PLM-Partners ist der erste Schritt zu mehr Effizienz, reibungsloseren Prozessen und besserem Datenmanagement. Um jedoch sicherzustellen, dass die Anforderungen Ihres Unternehmens jetzt und in Zukunft erfüllt werden, sollten Sie einige Dinge in Betracht ziehen.

{{fifth-first}}

{{fifth-second}}

{{fifth-third}}

{{fifth-fourth}}

{{fifth-fifth}}

{{fifth-sixth}}

06 Digitale Transformation mit CLEVR

Produktlebenszyklusmanagement in Aktion

Siemens Teamcenter ist eine umfassende PLM-Softwaresuite, die umfangreiche Funktionen zur Verwaltung von Produktdaten und Prozessen über den gesamten Produktlebenszyklus hinweg bietet.

Wir haben uns aufgrund der Sammlung von Tools und Integrationen von Teamcenter sowie der allgemeinen Benutzerfreundlichkeit für eine Partnerschaft mit Siemens entschieden.

Nel Hydrogen hat kürzlich eine Partnerschaft mit CLEVR geschlossen, um seine Produktentwicklungskapazitäten erheblich zu verbessern. Durch die Nutzung von Siemens Teamcenter implementiert CLEVR eine umfassende PLM-Lösung, die das Datenmanagement optimiert und zur Automatisierung von Konstruktionsprozessen beiträgt. Die Zusammenarbeit ist im Gange, um den Umfang dieses ersten Projekts zu erweitern.

Unsere Expertise in den Bereichen digitale Transformation und PLM unterscheidet uns von anderen Lösungspartnern. Wir kombinieren umfangreiches Branchenwissen mit Digitalisierungsexpertise, um maßgeschneiderte Siemens Teamcenter-Lösungen zu implementieren, die die Prozesse im Produktlebenszyklus automatisieren und optimieren.

Auch wenn Ihr Unternehmen skaliert und sich an neue Herausforderungen anpasst, bleiben Ihre Prozesse flexibel und robust. Lassen Sie sich von CLEVR bei den mutigen Entscheidungen von heute begleiten, damit Sie sich keine Sorgen machen müssen.

Herstellung

Aus Sicht der Massenfertigung beginnt diese Phase mit einem validierten, marktreifen Produkt, das aus iterativen Feedbackrunden während der Entwicklung resultiert. Sobald der Produktionsprozess etabliert ist, ist es Zeit für die Skalierung. Die Planung, Ausführung und Überwachung des skalierten Produktionsprozesses umfasst das Lieferkettenmanagement und die Qualitätskontrolle.

ETO-Unternehmen haben in der Regel einen einzigen Herstellungsprozess und nur eine Chance, eine Bestellung richtig zu machen. Daher hängt diese Phase in hohem Maße von genauen Informationen aus der Konstruktion und Konstruktion ab. Dies wird durch eine effiziente PLM-Software ermöglicht, die die richtigen Informationen zur richtigen Zeit an die richtigen Personen weiterleitet.

ETO companies often use virtual prototypes, models, and simulations during this stage. Avoiding too many physical iterations helps keep costs low for businesses that can't benefit as much from economies of scale.

Konzeption

Während der Ideenfindung helfen Wettbewerbsanalysen dabei, Marktlücken und unerfüllte Bedürfnisse der Kunden zu identifizieren. Diese Informationen werden zur Konzeptualisierung des Produkts verwendet und bilden eine solide Grundlage für die nachfolgenden PLM-Phasen und Entscheidungsprozesse.

Automobilhersteller können beispielsweise eine Wettbewerbsanalyse durchführen, um Marktlücken für Elektro-Lkw zu identifizieren und ein neues Modell zu konzipieren, das den spezifischen Anforderungen städtischer Lieferdienste gerecht wird.

Manufacturing

From a mass manufacturing perspective, this stage starts with a validated, market-ready product resulting from iterative feedback rounds during development. Once the production process is established, it’s time to scale. Planning, executing, and monitoring the scaled production process involves supply chain management and quality control.

ETO companies usually have a single manufacturing process and only one chance to get an order right. Therefore, this stage depends heavily on accurate information from the Design and Engineering, facilitated by efficient PLM software that gets the right information to the right people at the right time.

Inbetriebnahme

Für Massenhersteller besteht diese Phase hauptsächlich aus der Markteinführung des Produkts, dem Vertrieb, dem Verkauf und dem Support. Erfolgreiche Produkteinführungen setzen voraus, dass diese Aspekte von Anfang an aufeinander abgestimmt sind.

Im ETO-Kontext beinhaltet die Inbetriebnahme die Anpassung der Lieferung, Installation und des Supports eines Produkts. Der erfolgreiche Einsatz maßgeschneiderter Produkte erfordert eine sorgfältige Logistikkoordination, detaillierte Installationsverfahren und einen maßgeschneiderten Kundensupport.

Die Verwaltung der Produkteffektivität — die Beschaffung von Ersatzteilen und Dokumentation für eine bestimmte Produktversion — ist hier ebenfalls von entscheidender Bedeutung.

PLM-Software hilft bei der Verwaltung dieser komplexen Prozesse, indem sie allen Beteiligten präzise, aktuelle Informationen zur Verfügung stellt. Bei einem ETO-Maschinenprojekt stellt PLM beispielsweise sicher, dass technische Details, Installationsanleitungen und Support-Unterlagen aufeinander abgestimmt sind, was einen reibungslosen Übergang von der Produktion zur Einrichtung vor Ort beim Kunden und zum laufenden Support ermöglicht.

Außerbetriebnahme

An der Außerbetriebnahme von Produkten sind Produktmanager, Mitarbeiter für Umweltverträglichkeit und Logistikteams beteiligt. Die Stilllegung bedeutet nicht nur, dass die Produktion unterbrochen wird — eine effektive Kommunikation mit Kunden und Lieferanten ist von entscheidender Bedeutung. Ein Technologieunternehmen muss möglicherweise die Entsorgung, das Recycling oder die Wiederaufbereitung veralteter Notebooks planen, um sicherzustellen, dass der Restbestand verkauft oder für Ersatzteile verwendet wird. Die richtigen Leute genau darüber zu informieren, wie diese Prozesse voraussichtlich funktionieren werden, ist fast genauso wichtig wie die Verfahren selbst.

Für ETO-Unternehmen beinhaltet die Außerbetriebnahme eine sorgfältige Planung der schrittweisen Einstellung kundenspezifischer Produkte und die Sicherstellung, dass die Kunden während des gesamten Prozesses unterstützt werden.

Verbesserte Produktqualität

PLM-Software schafft eine einzige Informationsquelle für alle Produktdaten und gibt (autorisierten) Abteilungen und Stakeholdern Zugriff auf die neuesten Informationen. Dieses umfassende Datenmanagement reduziert Fehler, die auf Kommunikationsfehler oder veraltete Informationen zurückzuführen sind.

PLM-Software unterstützt auch umfangreiche Test- und Validierungsprozesse, die Herstellern helfen, Probleme früh im Entwicklungszyklus zu erkennen.

Verkürzte Markteinführungszeit

PLM-Software optimiert die Entwicklungsphase eines Produkts, indem Automatisierung von Arbeitsabläufen und Verbesserung der Kommunikation zwischen Teams. Die Reduzierung des Zeitaufwands für die Verwaltung beschleunigt die Entscheidungsfindung und hilft, menschliche Fehler zu vermeiden, die häufig durch sich wiederholende, manuelle Aufgaben verursacht werden.

Verbessertes Datenmanagement und bessere Zusammenarbeit verbessern auch die Effizienz früherer Lebenszyklusphasen, was zu schnelleren Markteinführungen führt.

Besseres Datenmanagement und bessere Zusammenarbeit

Ein zentralisiertes PLM-System stellt sicher, dass alle Produktdaten für diejenigen, die sie benötigen, leicht zugänglich sind, z. B. für Marketingspezialisten, die Ressourcen oder Kampagnenbotschaften erstellen, und Kundendienstmitarbeiter, die Schulungsressourcen für Kundenbetreuer erstellen. Dies verbessert die Genauigkeit und Konsistenz der Daten und ermöglicht fundiertere Entscheidungen. PLM-Software ermöglicht und ermutigt Abteilungen, Informationen in Echtzeit auszutauschen. Dadurch werden Informationssilos reduziert und alle sind stets auf dem neuesten Stand.

Kosteneinsparungen im gesamten Produktlebenszyklus

PLM-Software hilft Unternehmen, ineffiziente Praktiken zu vermeiden, die häufig Geschäftsprozesse verstopfen. Das hilft Reduzieren Sie die mit der Produktentwicklung verbundenen Kosten, Herstellung und Wartung. Es unterstützt auch ein besseres Ressourcenmanagement und reduziert den Bedarf an kostspieligen Nacharbeiten.

Ein Überblick über den Produktionsprozess, einschließlich der Steuerung und Steuerung automatisierter Maschinen, ermöglicht es Unternehmen, Materialverschwendung zu erkennen und Möglichkeiten zur Optimierung der Produktionspläne zu finden. Dadurch werden die mit dem Energieverbrauch und den Rohstoffen verbundenen Herstellungskosten gesenkt, wodurch die Auswirkungen der Geschäftstätigkeit eines Unternehmens auf die Umwelt minimiert werden. Siemens Teamcenter bietet eine CO2-Fußabdruck-Rechner um Unternehmen bei der Bewertung ihrer Entscheidungen zu unterstützen, um ein Gleichgewicht zwischen Umweltbelastung, Kostensenkung und Erfüllung der Kundenanforderungen zu finden.

Integration und Konnektivität

Siemens Teamcenter bietet umfangreiche Integrationsmöglichkeiten mit Datenzugriff in Echtzeit für eine bessere Zusammenarbeit. Dadurch wird sichergestellt, dass alle Abteilungen und Interessengruppen im gesamten Produktlebenszyklus auf derselben Wellenlänge sind. Dies ist von entscheidender Bedeutung für ETO-Hersteller und größere Organisationen, die ihre Abläufe rationalisieren, die Produktqualität aufrechterhalten und effektiv skalieren möchten.

Gute PLM-Software sollte sich nahtlos in verschiedene Unternehmenssysteme und Autorentools integrieren lassen und so ein kohärentes Produktdatenmanagement während des gesamten Lebenszyklus gewährleisten. Das bedeutet, einen nahtlosen Informationsfluss zu schaffen, indem ERP-Systeme (Enterprise Resource Planning), CAD-Tools (Computer-Aided Design) und Dokumentenverwaltungssoftware miteinander verbunden werden.

Computergestütztes Konstruieren (CAD)

CAD-Software ist unverzichtbar für die Erstellung präziser 2D- und 3D-Modelle, sodass Ingenieure und Designer Produktdesigns visualisieren und iterieren können. In PLM integriert CAD Konstruktionsdaten mit anderen Lebenszyklusprozessen und stellt so sicher, dass alle Konstruktionsänderungen effizient verfolgt und verwaltet werden. Wie Sie sich vorstellen können, ist CAD-Software stark an der Konzeptionsphase des Produktlebenszyklus beteiligt. Das gilt auch für das Produktdatenmanagement.

Produktdatenmanagement (PDM)

PDM zentralisiert alle produktbezogenen Daten —was sich oft ändert—Gewährleistung der Zugänglichkeit, Genauigkeit und Sicherheit. Dies verbessert unweigerlich die Zusammenarbeit und Entscheidungsfindung. Innerhalb von PLM verwaltet PDM den Lebenszyklus von Produktdaten, einschließlich Versionskontrolle und Zugriffsberechtigungen, und stellt so sicher, dass die neuesten Informationen den richtigen Personen zur Verfügung stehen.

Stückliste (BOM)

Eine Stückliste (BOM) listet alle Materialien, Teile und Baugruppenkonfigurationen auf, die für die Herstellung eines Produkts erforderlich sind, was es zu einem wichtigen Merkmal der Entwicklungsphase macht. Eine Stückliste stellt die Produktstruktur in einem hierarchischen Format dar, das die Beziehung zwischen bestimmten Komponenten und Baugruppen deutlich darstellt. Je nach Produkt und Branche kann eine Stückliste von einer einfachen, einstufigen Struktur bis hin zu einer mehrstufigen Struktur mit spezifischen Anleitungen für Fertigung, Konstruktion und Anpassung reichen.

Wie PDM-Systeme verfolgen BOM-Systeme Änderungen. Das bedeutet, dass alle angeforderten Änderungen an einer Stückliste dokumentiert und zur Genehmigung gesendet werden. Eine Stückliste kann auch Tools zur Analyse der Material- und Komponentenkosten enthalten. Ein umfassender und ganzheitlicher Überblick über die Kosten hilft Herstellern bei der Budgetierung, beim allgemeinen Kostenmanagement und bei der Berichterstattung.

Technisches Änderungsmanagement

Engineering Change Management ist das Verfolgen, Steuern und Genehmigen von Änderungen an Produktdesigns und Prozessen. Während der Entwicklungsphase hilft das Engineering Change Management den Beteiligten, die Auswirkungen der vorgeschlagenen Änderungen auf bestehende Designs und Prozesse zu bewerten. Es zeichnet auch Änderungen auf, was bei der schnellen Entwicklung eines Produkts, das oft so viele Iterationen umfasst, von entscheidender Bedeutung ist, von denen einige möglicherweise für eine weitere Bewertung überprüft werden müssen.

Computergestützte Fertigung (CAM)

CAM-Software automatisiert die Fertigung, indem sie CAD-Modelle in Maschinenanweisungen umwandelt und so die Präzision und Effizienz der Produktion erhöht. In der PLM-Software stellt CAM sicher, dass die Fertigungsdaten mit den Konstruktionsdaten übereinstimmen, wodurch Fehler reduziert und die Übergänge zwischen den Konstruktions-, Entwicklungs- und Produktionsphasen optimiert werden.

Lieferkettenmanagement (SCM)

SCM-Tools werden in der Start- und Produktionsphase verwendet, um den Waren-, Informations- und Finanzfluss im Zusammenhang mit einem Produkt zu verwalten. Im PLM-Bereich stellt SCM sicher, dass die Aktivitäten in der Lieferkette auf die Produktentwicklung und die Produktionspläne abgestimmt sind, was die Effizienz verbessert und die Kosten senkt.

Verwaltung von Dokumenten

Dieser Prozess umfasst die Organisation und Verwaltung aller Dokumente, die sich auf den gesamten Lebenszyklus eines Produkts beziehen. Dies kann Dokumente umfassen, die von Konformitätsaufzeichnungen bis hin zu Produktbroschüren reichen. Es ist wichtig, die erforderlichen Dokumente an leicht auffindbaren Orten aufzubewahren, wenn Unternehmen mit Compliance-Fragen von externen Aufsichtsbehörden konfrontiert werden. Diese Komponente ist häufig ein Merkmal der Endphase, in der Unternehmen versuchen, den Kreislauf eines bestehenden Produkts zu schließen und sicherzustellen, dass es so hergestellt, vertrieben und eingestellt wurde, dass es einer Vielzahl von (sich ändernden) Vorschriften entspricht.

Compliance und regulatorisches Management

Die Pflege einer Datenbank mit den für ein Produkt geltenden Vorschriften und Normen ist entscheidend, um die Interessengruppen über die neuesten regulatorischen Entwicklungen auf dem Laufenden zu halten. Plötzliche Änderungen können dazu führen, dass Produkte nicht den Vorschriften entsprechen, was unweigerlich zu Bußgeldern führt und sich negativ auf Werbung und Vertrauen auswirken kann.

Diese wichtige Komponente bietet die Tools, mit denen die Einhaltung der Vorschriften während des gesamten Produktlebenszyklus überwacht werden kann. Dies hilft bei der Erstellung von Berichten, die für behördliche Einreichungen erforderlich sind. Audits können für Unternehmen oft langwierig und nervenaufreibend sein. Ein automatisierter Prozess, der sicherstellt, dass die Produkte den Sicherheits- und Qualitätsstandards entsprechen, kann also dazu beitragen, Überraschungen zu vermeiden, wenn die Aufsichtsbehörden die Unterlagen durchsehen.

Bieten sie eine Komplettlösung an?

Stellen Sie sicher, dass der von Ihnen gewählte PLM-Partner den gesamten Produktlebenszyklus abdeckt. Anbieter, die nur in bestimmten Phasen erscheinen und reaktiv Support anbieten, haben möglicherweise Schwierigkeiten, die effizientesten Ergebnisse für Ihr Unternehmen zu erzielen.

Sind sie innovativ?

Es ist gut zu überlegen, wie und ob Ihr potenzieller PLM-Partner neue Technologien annimmt. Einige bewährte Methoden sind schön und gut, aber Partner, die sich die Vorteile von Low-Code mit neuartigen PLM-Systemen wie Siemens Teamcenter zunutze machen, könnten Ihnen den nötigen Impuls geben, um Ihre Produktprozesse auf die nächste Stufe zu heben.

Haben sie das richtige Fachwissen?

Es ist von entscheidender Bedeutung, das Fachwissen derjenigen zu überprüfen, mit denen Sie eine Partnerschaft in Betracht ziehen. Wie erfahren sind sie, wenn es um die Implementierung von PLM-Lösungen geht? Haben sie die richtigen Verbindungen und Partnerschaften mit Softwareanbietern?

Werden sie für Ihre Branche geeignet sein?

Suchen Sie nach Partnern, die Einblicke in den PLM-Bereich und Ihre spezifische Branche bieten.

Wie bei jedem guten PLM-System sollte ein Implementierungspartner proaktiv sein und ein Gespür dafür haben, die Technologie der digitalen Transformation in allen Sektoren voranzutreiben.

Werden sie Ihnen zuverlässige Unterstützung bieten?

Stellen Sie sicher, dass Ihr PLM-Partner in jeder Phase des Implementierungsprozesses Unterstützung bietet und sich auf die Bedürfnisse Ihres Unternehmens konzentriert und effektive, langlebige Lösungen anbietet.

Was ist mit der Zukunft?

Ein guter PLM-Implementierungspartner sollte nicht nur sicherstellen, dass Ihre Lösungen und Prozesse jetzt funktionieren. Stellen Sie sicher, dass Ihr Partner eine klare, maßgeschneiderte PLM-Roadmap erstellt, die Jahre in die Zukunft blickt. Wenn sie sich auf das Hier und Jetzt konzentrieren, ohne die möglichen Wendungen in Ihrem Unternehmen und Ihrer Branche zu berücksichtigen, könnten Sie einige böse Überraschungen erleben.