Transformieren Sie Fertigungsprozesse mit PLM

Schaffen Sie bessere Fertigungsabläufe mit einer PLM-Software, die die Lücken zwischen Konzeption, Markteinführung und Wartung nahtlos überbrückt. Mit MES und KI nutzen die PLM-Lösungen von CLEVR die neueste Technologie, um genau die richtigen Arbeitsabläufe zu erstellen.

Eine einzige Quelle der Wahrheit

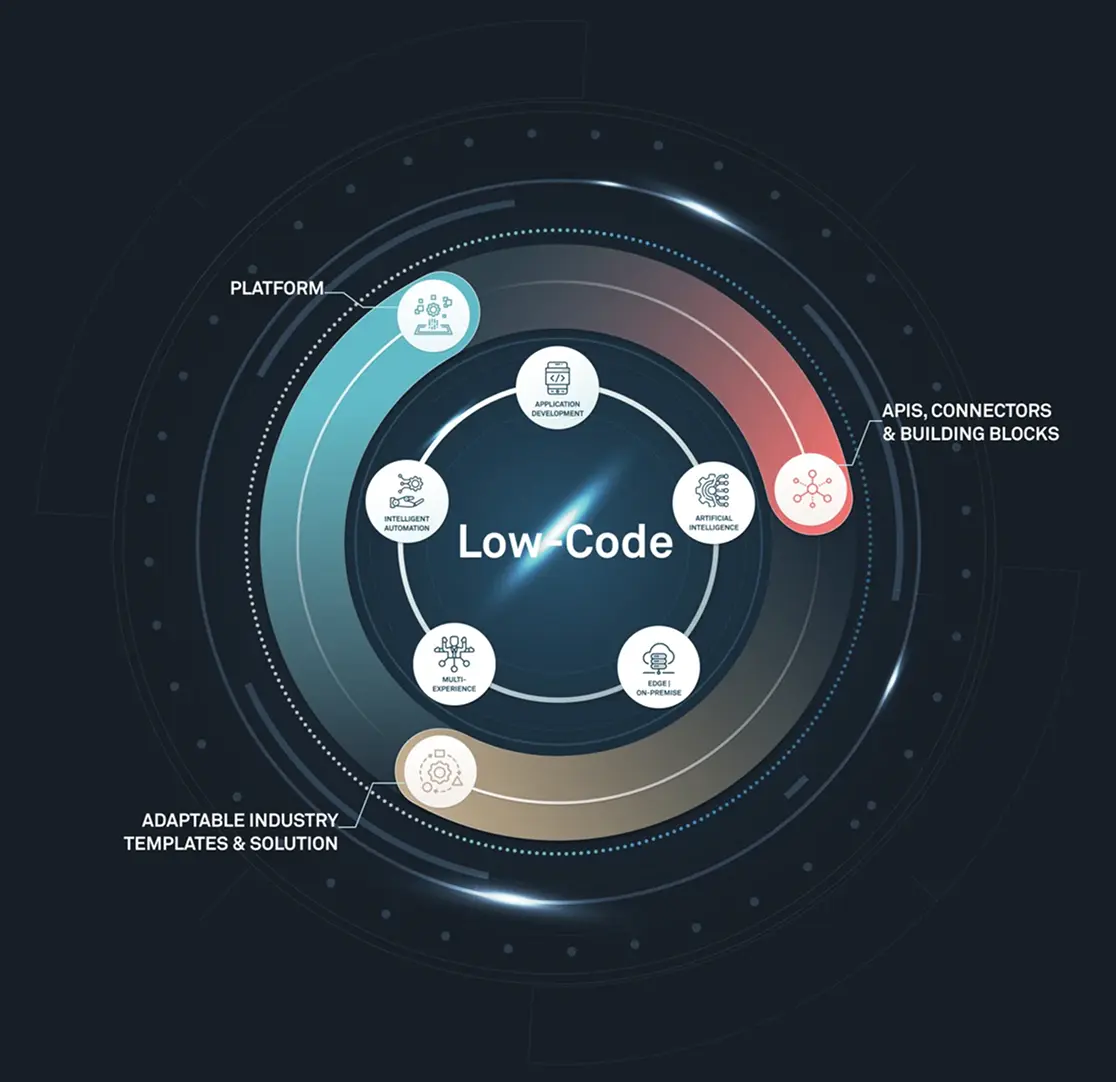

Low Code verbessert das Product Lifecycle Management, indem benutzerdefinierte Anwendungen angeboten werden, die sich nahtlos mit anderen Systemen verbinden lassen, oft mit Automatisierung. Die Automatisierung bestimmter PLM-Phasen optimiert die Bereitstellung, unterstützt die Entwicklung mobiler und nativer PLM-Apps und hilft Herstellern, komplexe Anwendungsfälle zu bewältigen, indem Informationen aus mehreren Quellen genutzt werden.

Effizienz entlang des Lebenszyklus: Von der Einführung bis zur Ausmusterung

Konzept und Design

Erleben Sie schnellere Produktdesignzyklen mit einem fortschrittlichen CAD-System, das virtuelles Prototyping in 2D- und 3D-Umgebungen bietet. Dieses System integriert Robotik, 3D-Druck und Qualitätsprüfung. Die integrierten Konstruktions- und Fertigungsfunktionen von NX bieten eine effektive Plattform für eine effiziente Produktentwicklung.

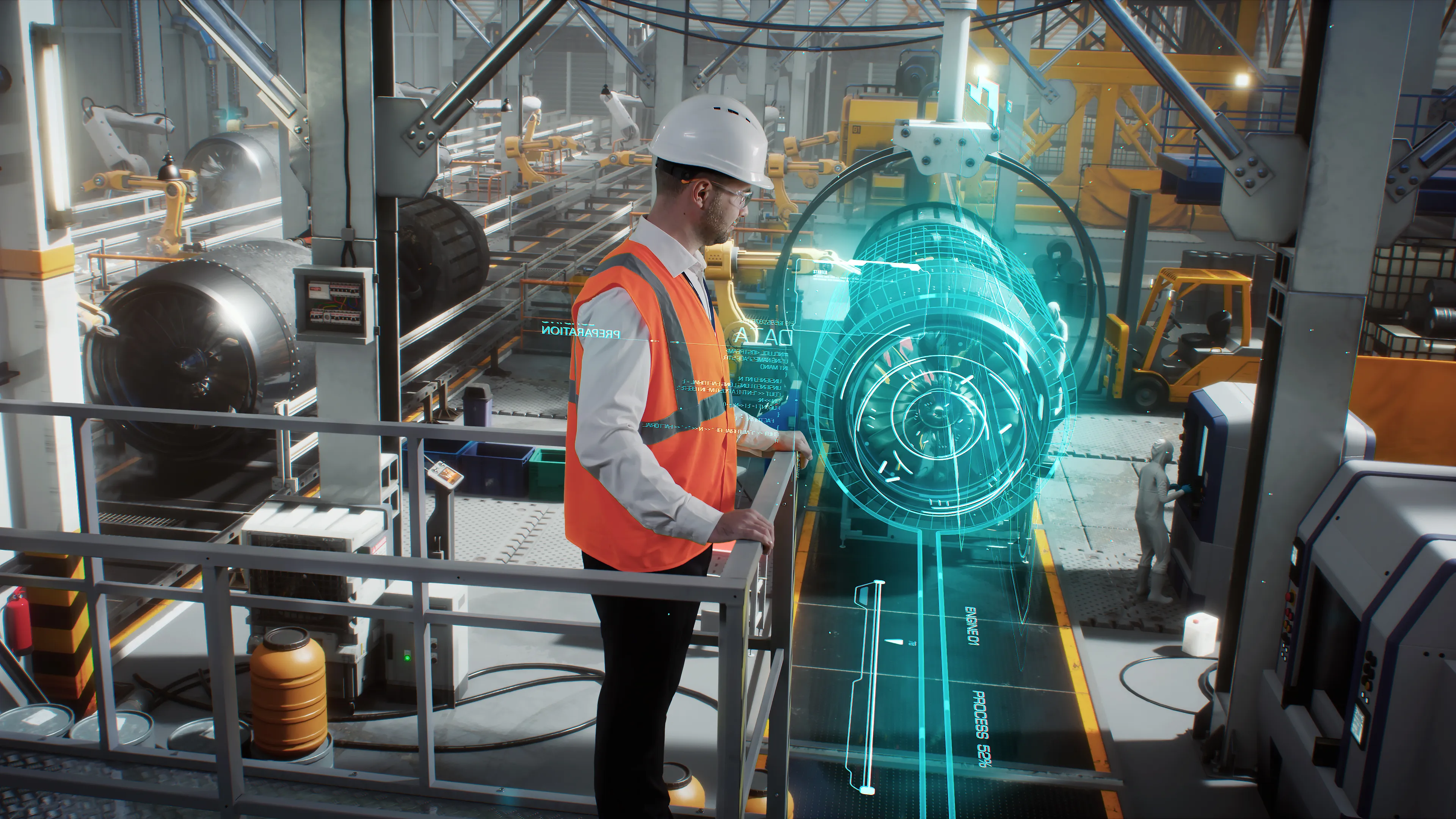

Technik und Entwicklung

Um Fehler in der Produktentwicklung zu vermeiden, gilt es, die Entwicklung eng mit anderen Abteilungen abzustimmen und Technologien wie digitale Zwillinge und Simulation einzusetzen. Teamcenter beschleunigt den Weg vom Design bis zur Erprobung, fördert die Zusammenarbeit, steigert die Produktqualität und ermöglicht eine schnellere Markteinführung.

Menschen und Prozesse

Mit PLM befähigen Sie Ihre Teams, besser zusammenzuarbeiten, fundierte Entscheidungen zu treffen und einen nahtlosen Datenfluss sicherzustellen. Enthalten sind ein Geschäftsprozess-Modeler, ein integriertes Änderungsmanagement und ein interaktives Dashboard, um Innovation zu fördern und die Effizienz Ihrer Organisation zu steigern.

Maximierung von PLM mit Low Code und der Expertise von CLEVR

Richtiges Product Lifecycle Management macht aus Ideen erfolgreiche Produkte (mit den erforderlichen Unterstützungsangeboten und Feedback-Schleifen). Es handelt sich um einen systematischen Ansatz zur Verwaltung des gesamten Lebenszyklus eines Produkts, von der Entwicklung und Herstellung bis hin zur Wartung und Entsorgung. Wichtig ist, dass es die Zusammenarbeit zwischen Menschen, Prozessen und Produkten stärkt und sich auf die großen und kleinen Prozesse konzentriert, die den Unterschied ausmachen.

PLM steht an der Spitze von Industrie 4.0 und integriert fortschrittliche Technologien wie KI, IoT und MES. Diese Integrationen ebnen den Weg für ein intelligentes Fertigungsökosystem.

CLEVR bietet innovative Lösungen, mit denen Hersteller ihre digitalen Prozesse mühelos mit realen Abläufen verbinden können.

Förderung des Fertigungsökosystems mit KI und MES

Fertigungsleitsysteme

MES optimieren das PLM, indem sie Fertigungsabläufe konsequent an die Geschäftsstrategie anpassen. Sie überwachen Echtzeitdaten zu Produktionsaufträgen, Materialverbrauch, Qualitätskennzahlen und Lagerbeständen, was zu einer verbesserten Effizienz und Entscheidungsfindung führt.

KI im Produktlebenszyklusmanagement

PLM nutzt maschinelles Lernen für mehr Effizienz und optimierte Prozesse, was durch die strategische Partnerschaft zwischen CLEVR und DFKI bereichert wird. Durch den Einsatz von Datenwissenschaft, ML und KI wird PLM verbessert, sodass Unternehmen die Produktentwicklung verfeinern, Kosten senken und die Gesamteffizienz steigern können.

Geschichten von unseren Kunden

Erfahren Sie, wie sich Unternehmen wie Ihres mit CLEVR verändern.

Verwandte Blog-Artikel

Warum Luft- und Raumfahrt 2026 PLM braucht - Siemens Teamcenter for Aerospace & Defense

Seit Jahrzehnten ist Komplexität die Norm für die Luft- und Raumfahrt- und Verteidigungsindustrie (A&D), und die meisten Unternehmen haben gelernt, mit Einfallsreichtum, Genauigkeit und Durchhaltevermögen damit umzugehen. Was sich in den letzten Jahren jedoch am stärksten verändert hat, ist das Tempo, das PLM für Luft- und Raumfahrt und Verteidigung sowie moderne PLM-Software für die Luft- und Raumfahrt zu einer strategischen Notwendigkeit gemacht hat, nicht nur zu einem technischen Tool.

Die Programme sind ehrgeiziger geworden — nicht nur in Bezug auf Umfang, sondern auch in Bezug auf Komplexität und Integration. Die heutigen Flugzeuge, Raumfahrzeuge und Verteidigungsplattformen werden voraussichtlich intelligenter, autonomer und umweltfreundlicher und erfüllt gleichzeitig unternehmenskritische Standards für Sicherheit und Interoperabilität. Elektrifizierung, Fly-by-Wire-Systeme, KI-gestützte Entscheidungsfindung und digitales Gefechtsmanagement sind keine neuen Technologien mehr — sie werden zunehmend zu Programmanforderungen.

Doch jede Innovation fügt Daten-, Interdependenzen- und Überprüfungsebenen hinzu, die parallel über mehrere Teams und Tools hinweg verwaltet werden müssen, denen es oft an einer angemessenen Integration, Standardisierung oder einem Kontext mangelt.

In der Praxis führt die manuelle Verwaltung dieser Komplexität oder über isolierte Systeme zu langsamen Entscheidungen, Nacharbeiten und Herausforderungen bei der Zertifizierung oder Akkreditierung, die sich über den gesamten Lebenszyklus erstrecken. Viele A&D-Organisationen haben zwar bestimmte technische Fähigkeiten modernisiert (z. B. Simulationstools, digitale Zwillinge, Systemmodellierung), doch diese Bemühungen sind oft von der breiteren Produkt- und Programminfrastruktur abgekoppelt.

Was PLM (Product Lifecycle Management) unverzichtbar macht, ist nicht nur die Bewältigung dieser Komplexität. Es macht daraus einen Wettbewerbsvorteil. Und angesichts des zunehmenden Drucks von Aufsichtsbehörden, Verteidigungsministerien, Kunden und Programmzeitplänen wird PLM zunehmend nicht nur als technisches Tool angesehen, sondern als zentrale Voraussetzung für funktionsübergreifende Agilität, Auftragssicherung und integrierte Programmdurchführung.

5 Gründe, warum PLM für Luft- und Raumfahrt und Verteidigung unverzichtbar ist

Lassen Sie uns die Gründe aufschlüsseln, warum sich PLM von einem Support-Tool zu einer strategischen Notwendigkeit entwickelt hat:

1. Steigende Produkt- und Systemkomplexität

Moderne A&D-Plattformen handhaben es jetzt Integration über Hunderte bis Tausende von Systemschnittstellen, das mechanische, elektrische, Software- und Missionssysteme umfasst. Dies sind nicht nur technische, sondern auch organisatorische und systemische Herausforderungen.

Jede Domäne verwendet in der Regel ihre eigenen speziellen Tools, Standards und Prozesse, was es schwierig macht, systemweite Änderungen zu verwalten und zu validieren, insbesondere wenn Teams auf manuelle Updates angewiesen sind und es ihnen an Echtzeittransparenz mangelt.

Eine robuste PLM-Software für die Luft- und Raumfahrt ermöglicht es Luft- und Raumfahrtunternehmen, technische Daten zu zentralisieren, Prozesskonsistenz durchzusetzen und die Zusammenarbeit in Echtzeit in allen Bereichen zu ermöglichen. Dadurch wird sichergestellt, dass Änderungen frühzeitig validiert werden, Integrationspunkte verstanden werden und nachgelagerte Auswirkungen vollständig sichtbar sind.

2. Beschleunigte Entwicklungszyklen

Es ist kein Geheimnis, dass die Entwicklung und Zertifizierung von A&D-Produkten von Natur aus komplex ist. Diese Systeme sind von Natur aus sicherheitskritisch und müssen strikt eingehalten werden sich entwickelnde globale Vorschriften (z. B. DO-178C, ARP4754A, ITAR, DFARS, NATO-Standards usw.), und sie müssen strenge Leistungs-, Haltbarkeits- und Betriebsstandards erfüllen — häufig in extremen Umgebungen.

Darüber hinaus ist die Zertifizierung ein einjähriger Prozess mit umfassender Dokumentation, iterativen Tests und Validierung durch mehrere Interessengruppen, dessen Kosten- und Zeitaufwand in vielen Fällen kann die Kosten für das Design selbst übersteigen.

Zur gleichen Zeit laut Deloitte, das anhaltende Wachstum der kommerziellen Luftfahrt setzt OEMs und Zulieferer unter starken Druck, die Konstruktions-, Entwicklungs- und Zertifizierungszyklen zu beschleunigen, was häufig zu einer Verkürzung der Zeitpläne um 20— 30% führt.

Moderne PLM-Software für den Verteidigungsbereich bringt alle kritischen Teams (Design, Simulation, Fertigung und Compliance) in eine gemeinsame Umgebung, in der sie in Echtzeit zusammenarbeiten können, wobei konsistente, versionskontrollierte Daten verwendet werden. Dieser einheitliche Ansatz gewährleistet Rückverfolgbarkeit und Transparenz über den gesamten Lebenszyklus hinweg und ermöglicht es Luft- und Raumfahrtunternehmen, die Entwicklung zu beschleunigen, ohne Kompromisse bei Sicherheits-, Compliance- oder Qualitätsstandards einzugehen.

3. Anforderungen an die Nachhaltigkeit

Bei Nachhaltigkeit in A&D geht es nicht nur um die Einhaltung der SDG-Ziele. Es geht darum, den wachsenden Erwartungen von Aufsichtsbehörden, Investoren und OEM-Kunden gerecht zu werden, die Transparenz, Überprüfbarkeit und messbare Maßnahmen fordern. Lebenszyklusanalysen (LCAs), Materialpässe und Bewertungen der Wiederverwertbarkeit müssen bestimmten Komponenten, Lieferanten und Produktversionen zugeordnet werden, was eine enorme Datenherausforderung darstellt.

Zusätzlich gibt es Direktiven wie die EU-Richtlinie zur Nachhaltigkeitsberichterstattung von Unternehmen (CSRD) und der umfassendere europäische Grüne Deal erhöhen die Erwartungen an Transparenz und Umweltverantwortung während des gesamten Lebenszyklus. Für Luft- und Raumfahrtunternehmen, die sich bereits mit komplexen Vorschriften (wie REACH, RoHS, ISO 14001, NATO- und Dual-Use-Konformität), dies fügt eine neue Druckschicht zum Integrieren hinzu Nachhaltigkeit von den frühesten Planungs- und Entwicklungsphasen an.

PLM-Systeme machen dies möglich, indem sie Nachhaltigkeits-KPIs direkt in Produkt- und Prozessabläufe integrieren. Auf diese Weise können A&D-Unternehmen technische und Beschaffungsentscheidungen verfolgen, quantifizieren und aufeinander abstimmen. Dies unterstützt PLM für die Nachhaltigkeitsberichterstattung in der Luft- und Raumfahrt, insbesondere wenn sich die regulatorischen Anforderungen weiterentwickeln und gleichzeitig überprüfbar, berichtsfertige ESG-Daten.

4. Aktivierung der digitalen Transformation

Künstliche Intelligenz ist kein futuristisches Konzept mehr. Es verändert aktiv die Art und Weise, wie A&D-Unternehmen ihre Produkte entwerfen, testen und verwalten. In Kombination mit Technologien wie digitalen Zwillingen, Robotik und intelligenten Fabriksystemen kann KI die Entwicklungszyklen in der Luft- und Raumfahrt erheblich beschleunigen und Teams dabei helfen, schneller Erkenntnisse zu gewinnen, kostspielige physische Prototypen zu reduzieren, Risiken früher zu antizipieren und die intelligente Wiederverwendung von Designs in Systemen mit mehreren Domänen voranzutreiben.

Damit KI ihr Potenzial entfalten kann, ist jedoch eine Umgebung erforderlich, in der Daten zentralisiert, strukturiert und kontextbezogen sind. Genau hier wird PLM unverzichtbar.

Mithilfe von KI entwickeln sich moderne PLM-Systeme von statischen Aufzeichnungssystemen zu dynamischen Intelligenzsystemen. Sie bieten das strukturierte und vernetzte Rückgrat, das für das Training von KI anhand geregelter Konstruktionsdaten erforderlich ist. Sie ermöglichen den digitalen Faden in Luft- und Raumfahrt- und Verteidigungsprogrammen und unterstützen fortschrittliche Verfahren wie MBSE. Sie ermöglichen Einblicke in Echtzeit für Konstruktionsoptimierungen, Beschaffungsentscheidungen und Simulationen von Produktionsabläufen. Auf diese Weise werden Daten in jeder Phase des Lebenszyklus vertrauenswürdig, zugänglich und interoperabel.

5. Komplexität der globalen Lieferkette

A&D-Unternehmen sind auf riesige, mehrstufige Lieferantenökosysteme angewiesen, um kritische Komponenten, Subsysteme und zunehmend softwaregesteuerte Systeme bereitzustellen. In der heutigen Umgebung, wo Störungen nach der Pandemie dauern an Da Flugzeugprogramme ein noch nie dagewesenes Maß an Anpassung und Integration erfordern, wird es immer schwieriger, Konstruktions- und Konstruktionsänderungen bei verteilten Lieferanten zu koordinieren, ohne Verzögerungen, Inkonsistenzen oder Compliance-Risiken einzugehen.

Hinzu kommen der Druck geopolitischer Instabilität, wechselnder Handelsallianzen und Exportkontrollen, und die Kosten einer schlechten Koordination werden schnell nicht nachhaltig.

PLM-Systeme dienen als Grundlage für das PLM-Lieferkettenmanagement in Luft- und Raumfahrt- und Verteidigungsprogrammen und helfen Herstellern, die Kontrolle zurückzugewinnen. Sie bieten zentralisierte, versionskontrollierte Plattformen für die Zusammenarbeit, die strukturierte Genehmigungen, Datenrückverfolgbarkeit in Echtzeit und synchronisierte Stücklistenaktualisierungen unterstützen und so sicherstellen, dass die Orchestrierung der Lieferkette mit zunehmender Komplexität skaliert wird.

PLM ist die grundlegende Ebene für Innovationen in der Luft- und Raumfahrt

Was als „Nice-to-have“ -System für die Verwaltung von Konstruktionsdaten begann, entwickelt sich heute zu einer strategischen Investition, die unverzichtbar ist, um in der Luft- und Raumfahrtindustrie wettbewerbsfähig zu bleiben. Laut CIM-Daten, setzen über 65% der Hersteller von A&D aktiv Strategien für digitale Threads um, wobei PLM-Plattformen wie Siemens Teamcenter im Mittelpunkt dieser Transformationen stehen.

Schauen wir uns einige dieser Beispiele an:

- Tschüss Aerospace nutzte Siemens Teamcenter und NX, um ihren Planungs- und Zertifizierungsprozess zu rationalisieren. So konnten die benötigten technischen Ressourcen um 66% reduziert und gleichzeitig die Zeit bis zur Einhaltung der Vorschriften beschleunigt werden. Dies zeigt, wie ein einheitliches PLM-System redundante Arbeiten vermeiden und eine nahtlose Datenkontinuität über den gesamten Entwicklungszyklus hinweg gewährleisten kann.

- Northrop Grumman nutzte Siemens Teamcenter, um einen digitalen Faden zwischen Verteidigungsprogrammen aufzubauen. Durch die Verknüpfung virtueller und physischer Testabläufe verbesserten sie die Rückverfolgbarkeit, beschleunigten die Zertifizierungszyklen und reduzierten das Gewicht kritischer Subsysteme. Dies zeigt, wie die Lösungen von Siemens Verteidigungsorganisationen in stark regulierten Umgebungen bei der Erfolgssicherung, Einhaltung von Vorschriften und Agilität unterstützen.

Beschleunigen Sie die Produktentwicklung mit CLEVR und Siemens Teamcenter in Luft- und Raumfahrt und Verteidigung

Siemens Teamcenter für Luft- und Raumfahrt und Verteidigung ist eines der robustesten und am weitesten verbreiteten PLM-Systeme. Als Teil des Siemens Xcelerator-Portfolios lässt es sich nahtlos in alle Konstruktions-, Fertigungs- und Unternehmens-Ökosysteme integrieren — einschließlich ERP-, MES-, MBSE- und Simulationsumgebungen. Auf diese Weise können Hersteller von A&D jede Phase der Produktentwicklung digitalisieren und orchestrieren, vom Konzept über die Zertifizierung bis hin zur Wartung.

Teamcenter bietet:

- Einheitliches, domänenübergreifendes Daten- und Stücklistenmanagement (BOM)

- Cloud-native Bereitstellung über Teamcenter X Cloud PLM in Luft- und Raumfahrt sowie Verteidigung für Skalierbarkeit und schnellere Amortisierungszeit

- Integrierte Unterstützung für MBSE, Verfolgung von Nachhaltigkeitskennzahlen und Aktivierung digitaler Zwillinge

- Sichere, rollenbasierte Zusammenarbeit über verteilte Konstruktions- und Lieferantennetzwerke hinweg

- Robustes Änderungs- und Konfigurationsmanagement, zugeschnitten auf regulatorisch intensive Programme

Bei CLEVR, wir haben aus erster Hand gesehen, wie A&D-Unternehmen ihren Betrieb mit Teamcenter skalieren und zukunftssicher machen. Mit über 30 Jahren Erfahrung in der Implementierung von PLM in Luft- und Raumfahrt sowie Verteidigung unterstützen wir Unternehmen dabei, jede Phase der Transformation zu bewältigen — von der Strategie und Planung über die Systemintegration und Datenmigration bis hin zum langfristigen Support.

Unser Team ist darauf spezialisiert, Unternehmen durch die Komplexität der Integration von Teamcenter in hochgradig maßgeschneiderte Umgebungen mit mehreren Systemen zu begleiten, insbesondere dort, wo veraltete Tools, Compliance-Verpflichtungen und verteilte Teams besondere Herausforderungen darstellen.

Ganz gleich, ob Sie die Rückverfolgbarkeit optimieren, eine domänenübergreifende Zusammenarbeit ermöglichen oder die Design- und Produktionsabläufe vereinheitlichen, CLEVR stellt sicher, dass Ihre PLM-Grundlage auf Ihren Bedarf zugeschnitten ist, und integriert Ausfallsicherheit, Agilität und langfristiges Wachstum in Ihren Betrieb.

Wichtiger Imbiss

Die Luft- und Raumfahrt- und Verteidigungsindustrie befindet sich in einer Phase des raschen Wandels, der durch technologische Umwälzungen, steigende regulatorische Anforderungen, sich entwickelnde Nachhaltigkeitsziele und den erhöhten Druck, intelligentere, stärker integrierte Produkte schneller auf den Markt zu bringen, angetrieben wird.

In diesem Kontext, in dem herkömmliche Tools und isolierte Systeme die Anforderungen moderner Luft- und Raumfahrtprogramme nicht mehr erfüllen, hat sich PLM für Luft- und Raumfahrt sowie Verteidigung zu einem wichtigen Rückgrat entwickelt.

Von der Beschleunigung der Entwicklungszyklen und der Unterstützung der Einführung von KI bis hin zur Sicherstellung der Rückverfolgbarkeit über Nachhaltigkeitskennzahlen und globale Lieferketten hinweg ermöglicht PLM Unternehmen, Komplexität zu bewältigen, Innovationen voranzutreiben und die Einhaltung von Vorschriften in einem vernetzten Ökosystem aufrechtzuerhalten.

Bei CLEVR helfen wir Luft- und Raumfahrt- und Verteidigungsunternehmen mit jahrzehntelanger Branchenexpertise dabei, dieses Potenzial auszuschöpfen und Komplexität durch intelligente PLM-Implementierungen, die auf ihre Ziele zugeschnitten sind, in Wettbewerbsvorteile umzuwandeln. Durch die Kombination von fundiertem Wissen von Siemens Teamcenter mit agiler Entwicklungskompetenz hilft CLEVR Unternehmen dabei, sichere PLM-Grundlagen zu schaffen und gleichzeitig intuitive und konforme Anwendungen zu entwickeln.

Ganz gleich, ob Sie Ihre PLM-Reise beginnen oder ein vorhandenes System skalieren, unser Team kann Sie zu Best Practices beraten, Ihre Systemintegrationsstrategie unterstützen und komplexe Migrationen unterstützen, um langfristigen Erfolg und einen schnelleren ROI zu gewährleisten.

Nehmen Sie Kontakt auf um mehr zu erfahren oder einen Beratungstermin zu vereinbaren.

Die richtige Product Lifecycle Management (PLM) -Plattform kann die Entwicklung, Fertigung, Zusammenarbeit und Markteinführungszeit Ihres Unternehmens beschleunigen. Die Wahl der falschen Lösung kann dagegen zu kostspieligen Integrationsproblemen, einer schlechten Benutzerakzeptanz und dazu führen, dass die erwartete Investitionsrendite nicht erzielt wird.

ENOVIA von Dassault Systèmes und Teamcenter von Siemens gehören zu den führenden Unternehmen im PLM-Bereich und gehören zu den leistungsstärksten und am weitesten verbreiteten Lösungen.

Jede Plattform bietet umfassende Funktionen, die Kunden nach Branchen mit speziellen Workflows bedienen. Dieser Leitfaden bietet einen detaillierten Vergleich, der Ihnen hilft, die beste Wahl zu treffen.

Sie haben wenig Zeit? Hier ist ein kurzer Überblick

- Teamcenter zeichnet sich durch komplexe Fertigung aus mit erstklassiger Multi-CAD-Unterstützung und tiefer Integration in Produktionsprozesse, wodurch es ideal für große, vielfältige Unternehmen ist.

- Die Stärke von ENOVIA liegt in der Integration in die 3DEXPERIENCE-Plattform von Dassault Systèmes.und ist somit eine native Lösung für Organisationen, die CATIA und andere DS-Tools verwenden.

- Die Wahl hängt oft von Ihrem bestehenden Technologie-Ökosystem ab; Wenn Sie Ihr PLM mit Ihrem primären Anbieter von CAD- und Unternehmenssoftware abstimmen, können kostspielige und komplexe Integrationen vermieden werden.

Vergleich der Funktionen Seite an Seite

Ein PLM-System dient als operativer Knotenpunkt für alle Aktivitäten im Zusammenhang mit einem Produkt, von der ersten Idee bis zur endgültigen Außerbetriebnahme.

Teamcenter, von Siemens, ist eines der weltweit am häufigsten verwendeten PLM-Systeme, das für seine umfassenden Funktionen und seine robuste Leistung bei der Verwaltung komplexer Fertigungsumgebungen bekannt ist. Seine Architektur ist auf Skalierbarkeit ausgelegt und wird für seine tiefe Integration in den Fertigungsbetrieb sowie für seine hervorragende Unterstützung einer Vielzahl von Designtools von Drittanbietern geschätzt. Daher ist es eine häufige Wahl für große, vielfältige Unternehmen.

Dassault Systèmes ENOVIA fungiert als kollaborativer Innovationsmotor des breiteren Spektrums 3D-ERFAHRUNG plattform. Ihre Hauptstärke liegt in der systemeigenen Integration in diese einheitliche Umgebung, wodurch eine zentrale Informationsquelle geschaffen wird, die Menschen, Daten und Prozesse miteinander verbindet. Es wird häufig von designorientierten Unternehmen in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie bevorzugt, insbesondere von solchen, die CATIA und andere Anwendungen von Dassault Systèmes verwenden.

Um zu verstehen, welche Plattform für Ihr Unternehmen die richtige sein könnte, ist es hilfreich zu vergleichen, wie sie wichtige PLM-Funktionen angehen.

Verwaltung von Stücklisten (BOM)

Eine Stückliste ist die vollständige Liste aller Teile, Komponenten und Rohstoffe, die für die Herstellung eines Produkts benötigt werden. Die genaue Verwaltung der Stückliste ist für die Koordination von Einkauf, Fertigung und Montage von grundlegender Bedeutung.

Teamcenter wurde für eine tiefgreifende Integration von Fertigungsprozessen entwickelt und eignet sich hervorragend für die komplexe Aufgabe, Konstruktionsstücklisten (eBOMs) mit Fertigungsstücklisten (MBOMs) abzugleichen. Der Funktionsumfang ist besonders für Einzelfertiger von Vorteil, die Make-versus-Buy-Definitionen und Ersatzteile bis ins Detail verwalten müssen.

ENOVIA hingegen priorisiert eine einheitliche Stückliste innerhalb der 3DEXPERIENCE-Plattform. Ihre Stärke besteht darin, sicherzustellen, dass eine einzige, konsistente Produktdefinition für alle Anwendungen von Dassault Systèmes (DS) verwendet wird, von der Konstruktion bis zur Simulation. Dies ist ein erheblicher Vorteil für Unternehmen, die stark in das DS-Ökosystem investiert sind und absolute Konsistenz benötigen. Möglicherweise ist jedoch mehr Konfiguration erforderlich, um die gleiche Tiefe der fertigungsspezifischen Stücklistendefinition zu erreichen, die in Teamcenter standardmäßig enthalten ist.

Verwaltung von Änderungen

Produktdesigns sind selten statisch, und ein formelles Verfahren zur Nachverfolgung, Genehmigung und Implementierung von Änderungen ist erforderlich, um Fehler und kostspielige Nacharbeiten zu vermeiden. Beide Plattformen bieten ein robustes, branchenübliches Änderungsmanagement.

ENOVIA bietet branchenübliche Engineering Change Request (ECR) und Engineering Change Order (ECO) -Prozesse, die oft nur minimale Anpassungen erfordern. Daher ist ENOVIA eine geeignete Wahl für Unternehmen, die Standardverfahren schnell einführen möchten.

Teamcenter bietet hochgradig konfigurierbare, geführte Workflow-Prozesse für die Verwaltung von Änderungen, sodass Unternehmen das System flexibler an ihre individuellen betrieblichen Anforderungen anpassen können. Unternehmen mit etablierten, nicht standardisierten Änderungsverfahren werden diese Vielseitigkeit zu schätzen wissen.

Verwaltung von Dokumenten

Der Lebenszyklus eines Produkts generiert unzählige Dokumente — von technischen Spezifikationen bis hin zu Konformitätszertifikaten. Ein robustes PLM-System muss die Version jeder Datei organisieren, sichern und kontrollieren. Hier bieten die Plattformen unterschiedliche funktionale Stärken.

ENOVIA verfügt über eine tiefe, metadatenreiche Integration in die Produktstruktur. Es unterstützt Dokumente mit eindeutigen IDs, Revisionen, Reifegradstatus und definiertem Eigentum und bietet eine direkte Integration mit CAD-Paketen zur Versionskontrolle von Konstruktionsdateien.

Teamcenter bietet leistungsstarke Kernfunktionen für die Identifizierung und Versionskontrolle von Dokumenten und lässt sich in Standard-Unternehmenstools wie Microsoft Office integrieren, um die zugehörige Dokumentation zu verwalten. Die Funktionen sind so konzipiert, dass sie die grundlegenden Aufgaben der Sicherung, Organisation und Nachverfolgung aller Dateien im Zusammenhang mit dem Produktlebenszyklus bewältigen.

Qualitäts- und Risikomanagement

Die Sicherstellung der Produktqualität und die Einhaltung der Branchenvorschriften sind nicht verhandelbar, und PLM-Systeme tragen maßgeblich dazu bei, diese Prozesse in den Arbeitsablauf einzubetten.

Teamcenter bietet ein spezielles, spezialisiertes „Teamcenter Quality“ -Modul, das als umfassendes, eigenständiges QMS mit spezifischen Tools für die Fehlermöglichkeits- und Wirkungsanalyse (FMEA), das Auditmanagement und die Kontrollplanung fungiert. Dieses modulare Design ist ein entscheidender Vorteil für Unternehmen, die umfassende, vorgefertigte Qualitätsmanagementfunktionen benötigen.

ENOVIA integriert seine Qualitäts- und Compliance-Tools in die gesamte 3DEXPERIENCE-Plattform. Dadurch wird sichergestellt, dass Qualitätskennzahlen in allen Disziplinen sichtbar sind und einheitlich angewendet werden, wodurch ein ganzheitlicherer Überblick über die Einhaltung von Vorschriften entsteht, auch wenn es möglicherweise nicht über die gleiche Tiefe spezialisierter Tools verfügt wie das spezielle Teamcenter-Modul.

Analytik und Berichterstattung

Um Prozesse zu verbessern, müssen Unternehmen sie messen können. Die Analyse- und Berichtsfunktionen in einem PLM-System sammeln Daten aus dem gesamten Produktlebenszyklus, um Engpässe und Verbesserungsmöglichkeiten zu identifizieren.

Während beide Plattformen Analysen bereitstellen, bietet Teamcenter eine beeindruckende Fähigkeit, Daten aus verschiedenen Unternehmensquellen für umfassende Analysen zu integrieren. Es ist besonders leistungsstark für Unternehmen, die Berichte konsolidieren müssen, die das PLM-System, ERP, MES und andere Unternehmenssoftware umfassen.

Die Analysen von ENOVIA sind untrennbar mit der 3DEXPERIENCE-Plattform verknüpft und liefern detaillierte Informationen aus den in diesem Ökosystem verwalteten Daten. Dies ist ideal für Analysen, die sich auf den Produktlebenszyklus innerhalb der DS-Umgebung konzentrieren, erfordert jedoch im Vergleich zu Teamcenter möglicherweise mehr Konfiguration für eine umfangreiche externe Datenintegration.

Zusammenarbeit und Benutzererlebnis

ENOVIA wurde entwickelt, um kollaborative Innovationen durch gemeinsame digitale Modelle und optimierte Designüberprüfungen zu fördern. Die webbasierte Oberfläche auf der 3DEXPERIENCE-Plattform soll von jedem Gerät aus zugänglich sein. Bewertungen von Nutzern bestimmte Module, wie Engineering Central, haben sich positiv auf die Benutzerfreundlichkeit ausgewirkt.

Die Benutzererfahrung von Teamcenter war ein Diskussionsthema. Der moderne Active Workspace Client (AWC) bietet zwar eine intuitive, rollenbasierte Oberfläche, aber einige Feedback auf TrustRadius weist darauf hin, dass der ältere Rich Client (RAC) als überladen und veraltet wahrgenommen wird. Die Wahl des Kunden kann sich erheblich auf die Nutzerakzeptanz und die Interaktionen mit dem Kundenservice auswirken.

Integration und Anpassung des Ökosystems

Teamcenter ist eine zentrale Komponente des Siemens Xcelerator-Portfolios und gewährleistet eine enge Integration mit Siemens-Tools wie NX und Solid Edge für CAD, Simcenter für Simulation und Opcenter für die Fertigung.

Ein wesentliches Unterscheidungsmerkmal ist die Multi-CAD-Unterstützung, mit der Daten aus einer Vielzahl von Systemen, einschließlich CATIA V5, Creo und SolidWorks, effizient verwaltet werden. Es ist also eine gute Wahl für Unternehmen mit einer vielfältigen Konstruktionsumgebung. Die Integration mit ERP-Systemen wie SAP und Oracle wird durch Partnerlösungen gut unterstützt.

Die primäre Integrationsstärke von ENOVIA ist die native Verbindung zur 3DEXPERIENCE-Plattform von Dassault Systèmes. Dadurch entsteht eine einheitliche Umgebung für Unternehmen, die CATIA für die Konstruktion, SIMULIA für die Simulation und DELMIA für die Fertigung verwenden.

Für Organisationen, die sich dem Dassault-Ökosystem verschrieben haben, bietet ENOVIA einen integrierten Arbeitsablauf und eine einzige Informationsquelle. Die Integration mit CAD- und ERP-Systemen von Drittanbietern hängt häufig von Lösungen ab, die von Partnern bereitgestellt werden.

Bereitstellung, Skalierbarkeit und Kosten

Teamcenter bietet eine außergewöhnliche Flexibilität bei der Bereitstellung, einschließlich herkömmlicher Lösungen vor Ort, Cloud-Hosting (IaaS) und einer vollständigen Software-as-a-Service (SaaS) -Lösung über Teamcenter X. Aufgrund dieser Skalierbarkeit eignet es sich für Unternehmen, von mittelständischen Unternehmen in den USA bis hin zu den größten globalen Unternehmen.

Während in einigen Nutzerrezensionen von hohen Kosten für bestimmte Lizenzen die Rede ist, ist ein 2024 Studie „Total Economic Impact“ von Forrester Consulting stellte fest, dass eine zusammengesetzte Organisation, die Teamcenter X verwendet, über einen Zeitraum von 3 Jahren potenziell einen ROI von 90% erzielen könnte.

ENOVIA wird hauptsächlich über die Cloud-native 3DEXPERIENCE-Plattform bereitgestellt, die SaaS-, PaaS- und IaaS-Pakete anbietet, die von Dassault Systèmes verwaltet werden und die Bereitstellung und Wartung vereinfachen. Das Lizenzmodell basiert in der Regel auf einem Abonnement pro benanntem Benutzer, wobei Gelegenheitslizenzen für den Teilzeitzugriff verfügbar sind. Die Preisgestaltung ist zwar individuell, das Cloud-Modell ist jedoch darauf ausgelegt, die Gesamtbetriebskosten zu senken, indem der interne IT-Aufwand reduziert wird.

Nutzerbewertungen und Zufriedenheit

Auf G2, Teamcenter hat eine Bewertung von 4,3 von 5 Sternen aus über 700 Bewertungen, während ENOVIA aus rund 80 Bewertungen eine Bewertung von 4,1 Sternen hat. Teamcenter schneidet bei detaillierten Funktionsvergleichen für Stücklistenmanagement, Dokumentenmanagement und Datenqualität durchweg besser ab. An Vertrauen Sie Radius, Teamcenter hat eine Punktzahl von 8,2 von 10 Punkten, während ENOVIA bei 6,8 von 10 Punkten liegt.

Zu den gemeinsamen positiven Themen von Teamcenter gehören die Robustheit, Stabilität und die starken Integrationsmöglichkeiten. Für ENOVIA loben die Anwender die tiefe Integration mit CAD-Tools wie SolidWorks und die benutzerfreundliche Oberfläche für spezifische Aufgaben. Beide Plattformen haben einen starken Kundenstamm in der Automobil- und Luftfahrtindustrie.

Auswahl nach Ihren Bedürfnissen: Szenarien

Die Entscheidung, die Plattform zu wechseln, ist wichtig, und das spezifische Profil und die strategischen Prioritäten Ihres Unternehmens sowie die Beobachtungen der jüngsten Kundenbewegungen sollten Ihre Entscheidung leiten.

Für große Unternehmen, die Wert auf eine tiefgreifende Fertigungsintegration und robuste Multi-CAD-Unterstützung legen, Teamcenter ist oft die bevorzugte Wahl. Die durchgängige Lebenszyklusabdeckung und die bewährte Skalierbarkeit eignen sich gut für komplexe, globale Abläufe. Aktuelle Kunden, wie Nel Hydrogen, haben Teamcenter erfolgreich implementiert, um ihre Produktionsprozesse zu automatisieren und zu modernisieren.

Für Unternehmen, die stark in das Ökosystem von Dassault Systèmes investiert sind, insbesondere mit CATIA, ENOVIA bietet das nahtloseste und systemeigene PLM-Erlebnis. Die einheitliche 3DEXPERIENCE-Plattform beseitigt viele Integrationshürden.

Das CLEVR Support Framework

Die Auswahl einer PLM-Plattform ist nur der erste Schritt. Eine erfolgreiche Implementierung erfordert einen Partner mit umfassender Branchen- und technischer Expertise. CLEVR unterstützt Unternehmen während des gesamten Prozesses, von der ersten Bewertung bis hin zur langfristigen Unternehmensführung.

Wir bieten plattformunabhängige Bewertungen an, um Ihnen bei der Definition Ihrer Anforderungen und der Auswahl der Lösung zu helfen, die am besten zu Ihren Geschäftszielen passt. Unsere Dienstleistungen umfassen die Entwicklung von Pilotprojekten, die Erstellung detaillierter Kostenmodelle und die Entwicklung robuster Integrationsstrategien. Indem wir uns auf Roadmaps für die Einführung und umfassende Schulungen konzentrieren, stellen wir sicher, dass Ihr Team die volle Leistung des von Ihnen ausgewählten PLM-Systems nutzen kann.

Fazit und nächste Schritte

Sowohl ENOVIA als auch Teamcenter sind hervorragende PLM-Plattformen, die in der Lage sind, die komplexesten Produktlebenszyklen zu verwalten. Die beste Wahl hängt von der strategischen Ausrichtung Ihres Unternehmens, der vorhandenen Technologielandschaft und den Prioritäten des Kerngeschäfts ab.

ENOVIA bietet eine tief integrierte, kollaborative Umgebung für alle Mitglieder des Ökosystems von Dassault Systèmes. Teamcenter bietet eine leistungsstarke, hoch skalierbare und fertigungsorientierte Lösung mit außergewöhnlicher Offenheit für eine Multi-CAD-Welt.

Ihr nächster Schritt sollte darin bestehen, eine gründliche interne Bewertung Ihrer funktionalen Anforderungen, Integrationsanforderungen und Ihrer langfristigen Vision durchzuführen. Arbeiten Sie mit Implementierungspartnern zusammen, die Ihnen fachkundige Beratung bieten und Ihnen helfen können, die Komplexität einer PLM-Transformation zu bewältigen.

Wenn Sie Teamcenter bevorzugen, ist CLEVR bereit, Ihnen vom ersten Tag an dabei zu helfen, dass es funktioniert. Nehmen Sie Kontakt mit den Experten von CLEVR auf um Ihnen bei der Definition Ihrer PLM-Strategie zu helfen und sicherzustellen, dass die von Ihnen gewählte Plattform Ihren Bedürfnissen entspricht, um Ihr Unternehmen voranzubringen.

Forschungsmethodik

Dieser Vergleich basiert auf einer umfassenden Analyse der offiziellen Herstellerdokumentation, unabhängiger Branchenberichte und aggregiertem Nutzerfeedback von vertrauenswürdigen Softwarebewertungsplattformen wie G2 und TrustRadius. Wir priorisieren aktuelle Informationen und Benutzerrezensionen, um einen aktuellen und genauen Überblick über beide PLM-Softwareplattformen zu bieten.

PTC Windchill im Vergleich zu Teamcenter: Welches Tool ist besser für Ihr Team?

Die Wahl Ihres Product Lifecycle Management (PLM) -Systems ist eine Entscheidung, die die Arbeitsweise Ihrer Teams in den kommenden Jahren beeinflussen wird. Die Komplexität moderner Produkte macht diese Entscheidung jedoch schwieriger denn je. Zu viele Unternehmen sind nicht in der Lage, leistungsstarke Plattformen gegeneinander abzuwägen, und sind nicht in der Lage, den Marketingrummel zu überwinden, um eine selbstbewusste Entscheidung zu treffen.

Dieser Artikel bietet Ihnen einen unvoreingenommenen, praktischen Vergleich zweier marktführender PLM-Systeme: PTC Windchill und Siemens Teamcenter. Wir werden ihre tatsächlichen Unterschiede in Bezug auf Funktionalität, Integration, Skalierbarkeit und Branchentauglichkeit untersuchen, um Ihnen bei der Auswahl der Plattform zu helfen, die Ihren Zielen tatsächlich entspricht.

Sie haben wenig Zeit? Hier ist ein kurzer Überblick

- Beide sind Branchenführer, aber sie gehen unterschiedliche Wege. PTC Windchill verfügt über eine moderne, webbasierte Oberfläche und eine klare Vision für IoT-gestützte Servicelebenszyklen, während Siemens Teamcenter eine unübertroffene Tiefe für die Verwaltung komplexer Fertigungs- und Simulationsprozesse bietet.

- Ihr vorhandener Tech-Stack ist sehr wichtig. Windchill ist wirklich „CAD-agnostisch“ und funktioniert gut in verschiedenen Multi-CAD-Umgebungen. Teamcenter bietet eine tiefgreifende, native Integration für Unternehmen, die bereits das hervorragende Siemens Xcelerator-Portfolio (NX, Solid Edge, Opcenter) verwenden.

- Es kommt auf Ihr Hauptgeschäftsziel an. Möchten Sie neue dienstleistungsbasierte Geschäftsmodelle durch vernetzte Produkte ermöglichen? Der serviceorientierte digitale Thread von Windchill verschafft Ihnen einen echten Vorteil. Sie möchten Ihre interne Wertschöpfungskette von der Konstruktion bis zur Fertigung optimieren? Teamcenters umfassender digitaler Zwilling der Produktion ist robuster.

- Die Nutzerbewertungen sind in Bezug auf die Benutzerfreundlichkeit beider Systeme stark gespalten., was darauf hinweist, dass Ihre Implementierung, Benutzerrollen und Prozessausrichtung genauso wichtig sind wie die sofort einsatzbereiten Funktionen der Software.

Aufschlüsselung der Funktionen Seite an Seite: Die Grundlagen

Ignoriere das Marketing; die eigentliche Wahl hängt von den praktischen Unterschieden dieser Plattformen ab. So schneiden sie bei wichtigen Funktionen wie Benutzeroberfläche, CAD-Integration und Änderungsmanagement ab.

Benutzeroberfläche und Benutzerfreundlichkeit

In der Benutzererfahrung unterscheiden sich diese beiden Plattformen zum ersten Mal. PTC Windchill läuft auf einer einzigen, modernen webbasierten Architektur, wodurch es sich sofort intuitiver anfühlt. Für Benutzer ohne Erfahrung bietet PTC ThingWorx Navigate an, eine Suite rollenbasierter Apps, die den Zugriff auf PLM-Daten vereinfachen.

Siemens Teamcenter verfügt über ein komplexeres, aber leistungsfähigeres Ökosystem. Es umfasst einen älteren Java-basierten Rich Client (den viele langjährige Benutzer aufgrund seiner Leistungsfähigkeit immer noch bevorzugen) und einen modernen HTML5-basierten Active Workspace. Diese Umgebung mit mehreren Schnittstellen bedeutet jedoch eine längere Lernkurve.

Ein Beispiel: Ein Qualitätsmanager, der einen Bericht über eine Nichtkonformität schnell überprüfen muss, wird feststellen, dass die Benutzeroberfläche von Windchill schneller und einfacher zu bedienen ist, wohingegen ein Fertigungsingenieur, der einen komplexen Arbeitsablauf konfiguriert, die granulare Kontrolle benötigt, die der Rich Client von Teamcenter bietet.

CAD- und Multi-CAD-Management

Beide Plattformen beherrschen das Produktdatenmanagement (PDM) gut, aber ihre CAD-Integration unterscheidet sich erheblich.

Windchill hat einen echten Vorteil in heterogenen Multi-CAD-Umgebungen. Das Workgroup Manager-Modul bietet eine nahtlose, native Integration für eine Vielzahl konkurrierender CAD-Systeme, darunter CATIA, NX und SOLIDWORKS. Dies macht es praktisch für Unternehmen, die durch Akquisitionen gewachsen sind und nun eine Vielzahl von Toolsets verwalten.

Teamcenter verfügt unterdessen über eine umfassende, native CAD-Integration mit Siemens NX und Solid Edge. Die enge Kopplung bietet Unternehmen, die innerhalb des Siemens-Ökosystems tätig sind, eine unübertroffene Leistung. Es kann zwar Daten aus anderen CAD-Softwares verwalten, aber der Prozess ist nicht ganz so reibungslos.

Änderungs- und Konfigurationsmanagement

Die Verwaltung der Entwicklung eines Produkts ist das Herzstück des Produktlebenszyklusmanagements. Beide Plattformen zeichnen sich auch hier aus. Windchill wird oft für seine hochgradig konfigurierbaren und flexiblen Änderungsworkflows gelobt.

Die herausragende Stärke von Teamcenter ist die leistungsstarke Wirkungsanalyse, mit der Benutzer die nachgelagerten Auswirkungen einer vorgeschlagenen Änderung auf alle zugehörigen Daten, Personen und Prozesse vor der Genehmigung sehen können. Dies wird in Branchen wie der Automobilindustrie, in der Teamcenter marktführend ist, sehr geschätzt, da eine geringfügige Konstruktionsänderung massive Auswirkungen auf die Kosten der Werkswerkzeuge haben kann.

Handhabung von Stücklisten und Produktvarianten

Beide Plattformen können eine einzige, einheitliche Stückliste (BOM) verwalten, die mechanische, elektrische und Softwarekomponenten umfasst.

Windchill arbeitet nach einer teileorientierten Philosophie, bei der ein „WTPart“ als Container dient, der eine einzelne Teildefinition mit all ihren zugehörigen Informationen verbindet. Dadurch entsteht eine einzige Informationsquelle für das Teil. Die Funktion eXtended Bill of Materials (xBOM) der Plattform verwendet ebenfalls konfigurierbare Geschäftsregeln, um die Umwandlung von einer Konstruktionsstückliste (eBOM) in eine Fertigungsstückliste (MBOM) zu automatisieren.

Teamcenter erhält gute Noten für seine flexiblen Stücklisten mit mehreren Ansichten. Es ermöglicht einem Ingenieur, einem Fertigungsplaner und einem Servicetechniker die gleichen zugrunde liegenden Produktdaten, die für ihre spezifische Rolle strukturiert sind, einzusehen, was beispielsweise für die Verwaltung der Tausenden von Varianten auf einer modernen Fahrzeugplattform unerlässlich ist.

Qualitäts-, Compliance- und Risikomerkmale

Hier sehen wir echte Differenzierung. Windchill geht über einfaches PLM hinaus und bietet ein vollwertiges Qualitätsmanagementsystem (QMS). Es bietet spezielle, sofort einsatzbereite Module für Korrektur- und Präventivmaßnahmen (CAPA), die Nachverfolgung von Nichtkonformitäten und das Management von Kundenbeschwerden.

Für die Medizintechnikbranche bietet Windchill vorkonfigurierte Lösungen, um die Einhaltung von Vorschriften wie ISO 13485 zu unterstützen und die Erstellung der obligatorischen Design History File (DHF) zu automatisieren. Es ermöglicht auch die zuverlässige Nachverfolgung von Umweltvorschriften wie REACH, RoHS und Konfliktmineralien.

Teamcenter verfügt auch über solide Qualitäts- und Compliance-Funktionen, aber die sofort einsatzbereiten QMS-Funktionen sind nicht so umfassend. Es kann zwar Konformitätsprobleme verfolgen und eingebettete Compliance-Workflows verwalten, aber um das gleiche Maß an spezifischer Qualitätsprozessintegration wie Windchill zu erreichen, kann weitere Anpassungen oder den Kauf zusätzlicher Module erfordern.

Zusammenarbeit und Workflowmanagement

Zusammenarbeit in Echtzeit ist eine wichtige Funktion für jedes moderne PLM-System. Beide Plattformen bieten Tools zur Automatisierung von Arbeitsabläufen, zur Verwaltung von Aufgaben und zur Sicherstellung, dass Teams aus unterschiedlichen Funktionen und Regionen mit denselben Informationen arbeiten.

Die webbasierte Architektur von Windchill erleichtert die Zusammenarbeit mit externen Lieferanten, während die Prozessmanagementfunktionen von Teamcenter tief in die anderen Module integriert sind und leistungsstarke, kontextsensitive Workflows über den gesamten Lebenszyklus hinweg bereitstellen.

Dadurch eignet sich Teamcenter besonders für die Verwaltung komplexer interner Prozesse, während die Architektur von Windchill die Zusammenarbeit mit externen Partnern vereinfachen kann.

Analytik und Berichterstattung

Beide Plattformen extrahieren Informationen aus PLM-Daten. Windchill bietet ein solides Failure Reporting, Analysis, and Corrective Action System (FRACAS) zur Analyse von Produktqualitätsdaten. Die Analysen lassen sich in die ThingWorx IoT-Plattform integrieren, die Felddaten verbundener Produkte analysiert, um eine vorausschauende Wartung zu ermöglichen und Erkenntnisse aus der realen Nutzung in den Konstruktionsprozess einfließen zu lassen.

Teamcenter hat die Nase vorn, wenn es um domänenübergreifende Analysen auf Unternehmensebene geht. Das Reporting and Analytics-Modul kann Daten aus PLM-, ERP- und anderen Systemen in einheitlichen Echtzeit-Dashboards zusammenfassen.

Integrationsökosystem und Kompatibilität mit digitalen Threads

Der Wert eines PLM-Systems vervielfacht sich, wenn es sich gut mit anderen Unternehmenssystemen verbindet. Sowohl PTC als auch Siemens bieten ausgereifte Lösungen für die PLM-ERP-Integration mit zertifizierten Konnektoren auf Partnerebene für wichtige Plattformen wie SAP und Oracle.

Der Hauptunterschied liegt in ihrer umfassenderen Ökosystemstrategie. PTC positioniert Windchill als „Produktzentrum“ in einem Portfolio, das Creo (CAD), Codebeamer (ALM), ThingWorx (IoT) und Vuforia (AR) umfasst. Die Strategie besteht darin, einen kontinuierlichen, geschlossenen Datenfluss über den gesamten Produktlebenszyklus hinweg zu schaffen, von den ersten Anforderungen und der Softwareentwicklung über das physische Design bis hin zum System of Record und bis hin zur Betriebsdauer des Produkts vor Ort.

Siemens positioniert Teamcenter als das „kollaborative Zentrum“ seiner umfassenden Xcelerator-Plattform. Diese Produktsuite integriert Teamcenter mit NX (CAD), Simcenter (Simulation), Tecnomatix (digitale Fertigung) und Opcenter (MES). Für Unternehmen, die sich darauf konzentrieren, einen vollständigen digitalen Zwilling sowohl des Produkts als auch des Produktionsprozesses zu erstellen, bietet das vorintegrierte Siemens-Ökosystem eine überzeugende Komplettlösung.

Flexibilität und Skalierbarkeit bei der Bereitstellung

Beide Anbieter sind auf Abonnementmodelle umgestiegen und bieten flexible Bereitstellungsoptionen, einschließlich On-Premise-, Cloud- und Hybridlösungen. Die Cloud-native SaaS-Version von PTC ist Windchill+, während Siemens Teamcenter X anbietet.

Die Preisgestaltung von Windchill ist relativ transparent und es gibt einen öffentlich genannten Startpreis. Die Preisgestaltung von Teamcenter ist weniger öffentlich, wird aber im Allgemeinen als teurere Plattform mit höheren Verwaltungskosten angesehen, was ihre Leistungsfähigkeit und Komplexität widerspiegelt.

Wann soll man welche wählen

Die beste Plattform hängt ausschließlich vom individuellen Kontext und den Zielen Ihres Unternehmens ab. Um die Wahl noch klarer zu machen, schauen wir uns an, wie Ihre Unternehmensgröße, Branchenvorschriften oder strategische Ziele dazu führen könnten, dass Sie eine Plattform der anderen vorziehen. Hier sind einige typische Szenarien:

- Szenario 1: Mittelgroßer Hersteller mit begrenzten IT-Ressourcen. Windchill passt hier oft besser. Die sofort einsatzbereite Bedienbarkeit, die einfachere webbasierte Oberfläche und die solide Unterstützung mehrerer CAD können zu einer schnelleren Amortisierung bei geringerem Verwaltungsaufwand führen.

- Szenario 2: Komplexes Unternehmen mit globalen Teams und enger ERP-Kopplung. Teamcenter hat in diesem Szenario einen deutlichen Vorteil. Die umfassende Anpassungsfähigkeit, das leistungsstarke Management komplexer Konfigurationen und die robuste Integration in Fertigungssysteme sind auf die Größe und den Reifegrad großer, globaler Unternehmen zugeschnitten, insbesondere in den Bereichen Automobil und Luft- und Raumfahrt. Unternehmen wie NEL Wasserstoff und Optimale Unterwasserwelt haben Teamcenter erfolgreich implementiert, um komplexe Engineering-to-Order-Projekte zu verwalten.

- Szenario 3: Stark regulierte Branchen (Verteidigung, Medizintechnik). Das hängt vom jeweiligen Bedarf ab. Für medizinische Geräte bieten das vorkonfigurierte QMS und die DHF-Automatisierung von Windchill einen klaren Vorteil. In der Luft- und Raumfahrt sowie im Verteidigungsbereich verschaffen Teamcenter seine tief verwurzelten Fähigkeiten im Bereich der Verwaltung umfangreicher Programme und seiner etablierten Präsenz in der gesamten Lieferkette einen Wettbewerbsvorteil.

Was der Markt sagt: Nutzerbewertungen und Peer-Reviews

Peer-Reviews heben die unterschiedlichen Stärken der einzelnen Plattformen hervor. Auf G2 und auf anderen Bewertungswebsites bewerten Benutzer Windchill durchweg besser in Bezug auf die Benutzerfreundlichkeit, während Teamcenter für seinen leistungsstarken Funktionsumfang gut abschneidet.

Die wahre Antwort — es kommt darauf an

Letztlich ist die Wahl zwischen Windchill und Teamcenter auf einen strategischen Kompromiss zurückzuführen. Windchill bietet eine modernere, benutzerfreundlichere und serviceorientierte Plattform, die sich hervorragend für Umgebungen mit mehreren CAD- und regulierten Anforderungen eignet.

Teamcenter bietet ein äußerst leistungsstarkes und anpassbares System, das sich ideal für das komplexe Produkt- und Fertigungsprozessmanagement eignet, insbesondere für Unternehmen innerhalb des Siemens-Ökosystems. Die richtige Antwort hängt davon ab, welche dieser strategischen Visionen am besten zu Ihrer passt.

Die CLEVR-Perspektive: Wie wir Ihnen helfen, die richtige Wahl zu treffen

Die Auswahl der richtigen PLM-Plattform erfordert mehr als einen Vergleich der Funktionen; sie erfordert eine strategische Bewertung Ihres Unternehmens.

Bei CLEVR verfügen wir über jahrelange Erfahrung in der Implementierung von Teamcenter für Unternehmen in der Fertigungs-, Bau- und anderen Schwermaschinenindustrie. Wir haben aus erster Hand erfahren, wie es Unternehmen dabei hilft, die Produktkomplexität zu bewältigen, die Zusammenarbeit mit Lieferanten zu verbessern und die Kontrolle über globale Abläufe zu behalten — und das alles bei gleichzeitiger Unterstützung von Wachstum und digitaler Transformation.

Unser Ziel ist es, Ihnen zu helfen, mit der von Ihnen gewählten Plattform erfolgreich zu sein. Wenn das Teamcenter ist, sind wir bereit, Ihnen dabei zu helfen, dass es vom ersten Tag an funktioniert.

Methodik: Wie dieser Vergleich erstellt wurde

Dieser Vergleich basiert auf unabhängigen Analysen führender Branchenforschungsunternehmen wie Gartner, Forrester und CIMdata. Wir haben auch Nutzerfeedback und Bewertungen von Peer-Review-Plattformen wie G2 berücksichtigt, um Ihnen einen ausgewogenen Überblick über die tatsächliche Leistung und die Meinung der Unternehmen zu den Tools zu geben.