Optimieren Sie die Produktentwicklung mit Teamcenter

Sorgen Sie mit Siemens Teamcenter für reibungslose Fertigungs- und Engineering-to-Order-Projekte. Teamcenter hilft Ihnen, besser zusammenzuarbeiten, Kosten zu senken und zu skalieren, wenn sich Ihre Anforderungen ändern.

Der CLEVR-Weg: Von der Vision zum Wert

Bei CLEVR implementieren wir nicht nur Technologie — wir ermöglichen Transformation. Unser Ansatz stellt sicher, dass Unternehmen nicht nur digitalisieren, sondern sich wirklich weiterentwickeln, indem wir Low-Code-, PLM- und MOM-Lösungen auf strukturierte, skalierbare Weise einbetten.

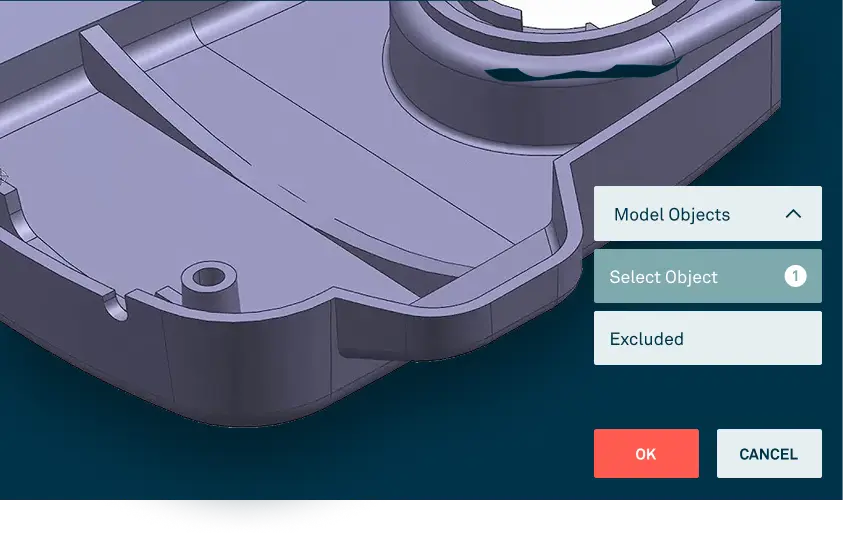

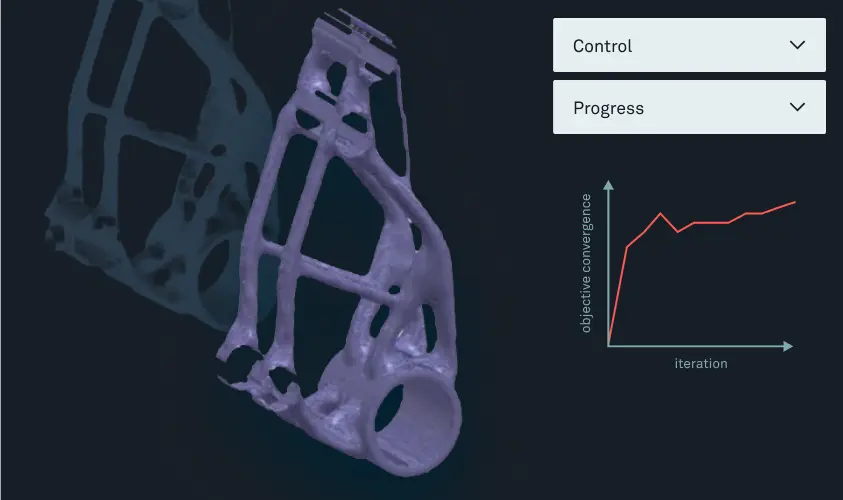

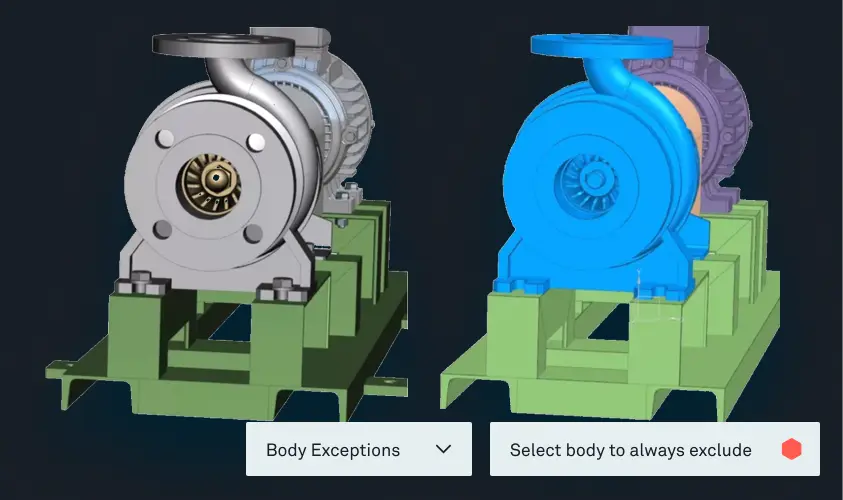

Wichtige NX-Funktionen

Integriertes Design, Simulation und Fertigung

Kombinieren Sie alle Aspekte der Produktentwicklung in einer einzigen Umgebung, um Design-Iterationen zu reduzieren und die Markteinführungszeit zu verkürzen.

Integriertes Design, Simulation und Fertigung

Kombinieren Sie alle Aspekte der Produktentwicklung in einer einzigen Umgebung, um Design-Iterationen zu reduzieren und die Markteinführungszeit zu verkürzen.

Integriertes Design, Simulation und Fertigung

Kombinieren Sie alle Aspekte der Produktentwicklung in einer einzigen Umgebung, um Design-Iterationen zu reduzieren und die Markteinführungszeit zu verkürzen.

Integriertes Design, Simulation und Fertigung

Kombinieren Sie alle Aspekte der Produktentwicklung in einer einzigen Umgebung, um Design-Iterationen zu reduzieren und die Markteinführungszeit zu verkürzen.

Warum CLEVR?

- Bewährte Expertise: 20 Jahre Low-Code-Erfahrung, über 3.500 bereitgestellte Anwendungen.

- Maßgeschneiderte Lösungen: Eine einzigartige „Vision to Value“ -Methode, die messbare Ergebnisse gewährleistet.

- Weltweite Anerkennung: Mendix Platinum Partner, als bester BNL-Partner 2024 ausgezeichnet.

- Kundenzufriedenheit: Eine Punktzahl von 8,8 von 10 Punkten, was unser Engagement für Exzellenz widerspiegelt.

- Zertifizierte Fachkräfte: Das größte Team von Mendix-Experten und MVPs.

- Bewährte Expertise: 20 Jahre Low-Code-Erfahrung, über 3.500 bereitgestellte Anwendungen.

Lizenzpläne vergleichen

Fortgeschritten

Erstellen und bearbeiten Sie Designs typischer 3D-Teile und Baugruppen und mehr mit NX X Design Standard.

Standard

Erstellen und bearbeiten Sie Designs typischer 3D-Teile und Baugruppen und mehr mit NX X Design Standard.

Prämie

Erstellen und bearbeiten Sie Designs typischer 3D-Teile und Baugruppen und mehr mit NX X Design Standard.

Geschichten von unseren Kunden

Erfahren Sie, wie sich Unternehmen wie Ihres mit CLEVR verändern.

CLEVR schlug einige neue Möglichkeiten vor, wie wir Teamcenter nutzen könnten, die wir noch nie gesehen hatten.

Mendix ermöglicht es uns, uns schnell an neue gesetzliche Anforderungen und Sicherheitsupdates anzupassen.

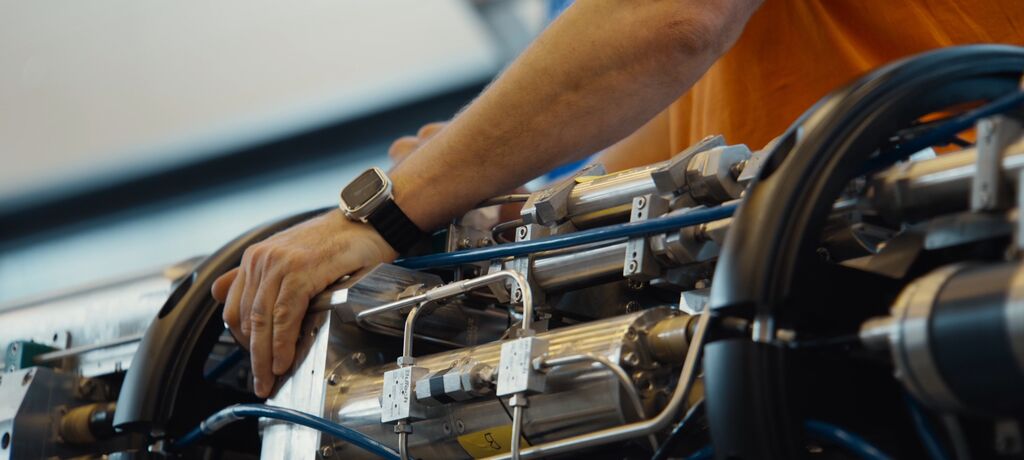

Ich denke, wir bauen die Zukunft auf unterschiedliche Weise zusammen. Wir versuchen, die Zukunft zu gestalten, indem wir Anlagen zur Herstellung von grünem Wasserstoff bereitstellen, um den grünen Übergang zu ermöglichen, und CLEVR mit der Informationstechnologie wird uns dabei helfen, dies effizient zu tun

Finden Sie heraus, wie CLEVR die Wirkung Ihres Unternehmens steigern kann

Wir versuchen, die Zukunft zu gestalten, indem wir Anlagen zur Herstellung von grünem Wasserstoff bereitstellen, um den grünen Übergang zu ermöglichen.

Verwandte Ressourcen

Mendix vs. PowerApps: Welche Low-Code-Plattform gewinnt?

Die Low-Code-Entwicklung hat für Unternehmen einen Wendepunkt erreicht. Da Ihre Konkurrenz die Vorteile einer schnellen Entwicklung zu schätzen weiß, geht es nicht mehr um ob Ihr Unternehmen sollte Low-Code-Tools einführen, aber welche wird die Grundlage Ihrer Zukunft bilden.

Zu den Top-Optionen gehören Mendix und Microsoft PowerApps, die beide eine schnellere Erstellung versprechen und weniger Codierung der alten Schule erfordern.

Aber was ist besser für Ihre Bedürfnisse?

Dieser Vergleichsleitfaden befasst sich mit den Stärken der Plattform, den Kostenproblemen und den Überlegungen, die Sie bei der Auswahl der richtigen Basis für Ihre Online-Tarife anstellen sollten.

Sie haben wenig Zeit? Hier ist ein kurzer Überblick

- Positionierung der Plattform: Mendix ist eine erstklassige Plattform für komplexe Anwendungen. PowerApps ist eine kleinere, entwicklerfreundliche Lösung in der Microsoft-Welt.

- Kostendynamik: PowerApps scheint bei Microsoft 365-Lizenzen oft „kostenlos“ zu sein, aber Premium-Connectors und Dataverse können zu erheblichen versteckten Kosten führen. Mendix bietet klare, wenn auch höhere Vorabpreise.

- Geeignet für den Anwendungsfall: Wählen Sie PowerApps für einfache Workflows in Microsoft-Räumen. Wählen Sie Mendix für komplexe, integrierte geräteübergreifende Anwendungen, die unternehmensweite Kontrollen erfordern.

- Entscheidungsrahmen: Die Wahl der Plattform hängt von der Komplexität der Anwendung, der Systemausrichtung, den Kontrollanforderungen und den Gesamtkosten ab, die über die erste Lizenzierung hinausgehen.

Plattformübersichten

Mendix: Erstklassige Entwicklungsplattform

Mendix arbeitet als einheitliche, modellgetriebene Plattform konzipiert für den gesamten Softwareerstellungsprozess. Der Schwerpunkt liegt auf der visuellen App-Modellierung, bei der das Modell selbst zur App wird, sodass nur wenig bis gar kein Code erstellt werden muss.

Die Plattform unterstützt die Erstellung responsiver Webanwendungen, progressiver Web-Apps und mobiler Anwendungen aus einem einzigen Modell. Professionelle Entwickler können Funktionen erweitern mit benutzerdefinierten Java-Aktionen und React-basierten Widgets, wobei hauptsächlich im visuellen Gebäudebereich gearbeitet wird.

Die Plattform richtet sich an Unternehmen, die Geschäftsanwendungen entwickeln, die breite Systemverbindungen, eine komplexe Geschäftslogik und ein mehrjähriges Lebenszyklusmanagement benötigen.

PowerApps (Microsoft Power Platform): Bürgerfreundliches Tool für Entwickler

Microsoft PowerApps ist Teil der umfassenderen Power Platform-Suite. Es konzentriert sich auf Zugang für Geschäftsanwender und Bürgerentwickler.

Der Hauptvorteil von PowerApps für viele Unternehmen ist enge Verbindung mit dem Microsoft-Ökosystem. Organisationen, die bereits Microsoft 365, SharePoint, Teams und Dynamics 365 verwenden, können ohne zusätzliche Einrichtungsinvestitionen auf vorhandene Datenquellen und Benutzeranmeldungen zurückgreifen.

Die Low-Code-Methode der Plattform verwendet Power Fx, eine Formelsprache, die Excel ähnelt. Das macht es zugänglich für Benutzer, die mit den Produktivitätstools von Microsoft vertraut sind. Diese Einfachheit kann jedoch einschränkend werden, wenn die App-Anforderungen an Komplexität zunehmen. Oft sind technisches Wissen und professionelle Entwicklerhilfe für fortgeschrittene Szenarien erforderlich.

Benutzerfreundlichkeit und Erfahrung für Entwickler

Mendix

Mendix bietet eine Dual-IDE (integrierte Entwicklungsumgebung) Methode, die auf verschiedene Benutzertypen abzielt.

Mendix Studio bietet Geschäftsanwendern einen einfachen webbasierten Bereich, in dem sie Mockups erstellen und gemeinsam an den Bedürfnissen arbeiten können. In der Zwischenzeit konzentriert sich die Erfahrung der professionellen Entwicklung auf Mendix Studio Pro, eine komplette Desktop-IDE, in der komplexe Anwendungen erstellt werden. Sie verfügt über integrierte visuelle Modellierung für Datendomänen, Geschäftslogik (Mikroflüsse) und Benutzeroberflächen in einem einzigen Bereich.

Es gibt auch MxAssist, den KI-gestützten Entwicklungshelfer von Mendix, der Tipps in Echtzeit bietet und routinemäßige Entwicklungsaufgaben automatisiert. Die Plattform umfasst native Debugging-Tools, automatisierte Testframeworks und GIT-basierte Versionskontrolle.

Die Lernkurve ist hier steiler als bei PowerApps. Diese Komplexität ermöglicht jedoch die Erstellung von Unternehmensanwendungen, die skalierbar sind, um Tausenden von Benutzern und komplexen Integrationsanforderungen gerecht zu werden.

PowerApps

Bei PowerApps steht die Benutzerfreundlichkeit durch vertraute Microsoft-Entwurfsmuster an erster Stelle. Canvas-Apps verwenden Drag-and-Drop-Oberflächen ähnlich wie PowerPoint, während modellgesteuerte Apps automatisch Schnittstellen erstellen, die auf Datenstrukturen in Microsoft Dataverse basieren.

Die Entwicklung erfolgt hauptsächlich im webbasierten PowerApps Studio, aber die Erstellung kompletter Lösungen erfordert oft über mehrere Schnittstellen hinweg arbeiten: PowerApps for UI, Power Automate für Geschäftslogik und das Power Platform Admin Center für Steuerelemente.

Anpassung des Anwendungsfalls und Komplexität der Anwendung

Wenn Mendix sich auszeichnet

Mendix eignet sich am besten für Anwendungen mit mittlerer bis hoher Komplexität, die breite Systemverbindungen, intelligente Geschäftslogik und Mehrkanalbereitstellung. Das modellgestützte Design der Plattform bewältigt komplexe Datenbeziehungen, detaillierte Workflows und leistungssensitive Szenarien gut.

Es eignet sich auch hervorragend für Kundenportale, die eine Verbindung zu SAP-Systemen herstellen, mobile Außendienstanwendungen mit Offline-Funktionen und Fallmanagementsysteme, die mehrere Abteilungen umfassen. Darüber hinaus zeichnet sich die Plattform durch folgende Stärken aus native mobile Entwicklung Die Verwendung von React Native bietet im Vergleich zu Hybrid-Alternativen eine Spitzenleistung.

Fertigungsunternehmen wie Nel Hydrogen habe auch Mendix benutzt zusammen mit Product Lifecycle Management (PLM) -Systemen zur Modernisierung der Produktentwicklungsprozesse.

Wenn PowerApps glänzt

PowerApps zeichnet sich durch einfachere Szenarien aus, in denen schnelle Bereitstellung und reibungslose Integration in das Microsoft-Ökosystem hat Vorrang vor App-Smartness. Apps für die Digitalisierung von Formularen, Genehmigungsworkflows und Apps zur Datenerfassung stellen ideale PowerApps-Anwendungsfälle dar.

Die Stärke der Plattform liegt darin, das Beste aus bestehenden Microsoft-Investitionen herauszuholen. Anwendungen, die hauptsächlich SharePoint-Daten nutzen, zur Zusammenarbeit in Teams integriert werden oder die Dynamics 365-Funktionalität erweitern, können schnell und mit minimalem Aufwand an kundenspezifischer Entwicklung bereitgestellt werden.

Organisationen mit etablierten Microsoft 365-Benutzerbasen Für Abteilungsanwendungen werden häufig standardmäßig PowerApps verwendet, wobei die Vorteile der mitgelieferten Lizenzierung und der vertrauten Benutzeroberflächen genutzt werden.

Integration und Ökosystem

Mendix

Mendix ist plattformneutral und für gemischte Unternehmensräume konzipiert. Die Plattform bietet starke sofort einsatzbereite Konnektivität zu wichtigen Unternehmenssystemen — insbesondere SAP, Oracle und Salesforce — über Standardprotokolle wie REST, SOAP und OData.

Der Mendix Marketplace bietet auch Tausende von vorgefertigten Konnektoren und Modulen. Dazu gehören eine Vielzahl von Amazon Web Services (AWS) und AI-Serviceverbindungen.

Und für besondere Anforderungen ermöglicht das Connector Kit von Mendix professionellen Entwicklern, benutzerdefinierte Verbindungen mit Java aufzubauen.

PowerApps

Das entscheidende Merkmal von PowerApps ist enge Verbindung mit SharePoint-, Teams-, Dataverse- und Azure-Diensten. Diese native Konnektivität ermöglicht die schnelle Entwicklung von Anwendungen, die sich wie natürliche Erweiterungen der Microsoft Productivity Suite anfühlen.

Standardkonnektoren zu Microsoft-Diensten sind in den meisten Microsoft 365-Lizenzen enthalten. Die Plattform verarbeitet Workflows für Anmeldung, Datenaustausch und Zusammenarbeit ohne zusätzliche Einrichtung.

Diese Stärke führt jedoch zu Problemen mit der Anbieterbindung. PowerApps unterstützt zwar Verbindungen zu Systemen, die nicht von Microsoft stammen Premium-Stecker, diesen Verbindungen fehlt oft die Tiefe und Leistungsoptimierung, die für Microsoft-eigene Tools verfügbar sind.

Skalierbarkeit, Governance und CI/CD

Mendix

Mendix bettet Unternehmenskontrollen als grundlegendes Gestaltungsprinzip ein. Die Plattform ist Git-basierte Versionskontrolle ermöglicht professionelle Entwicklungspraktiken, einschließlich Verzweigungs-, Zusammenführungs- und Teamentwicklungsworkflows.

Darüber hinaus umfasst der integrierte Bereich Application Lifecycle Management (ALM) agile Projektmanagement-Tools, automatisierte Test-Frameworks und CI/CD-Pipelines (Continuous Integration and Continuous Delivery/Deployment).

Außerdem bietet Mendix Pipelines eine native Bereitstellungsautomatisierung, und die Plattform unterstützt die Verbindung mit externen DevOps-Tools wie Jenkins und GitLab.

Schließlich können Unternehmen Mendix-Anwendungen in öffentlichen Clouds, privaten Clouds oder Vor-Ort-Installationen bereitstellen. Das bietet vollständige Kontrolle über den Datenstandort und die Leistungsoptimierung.

PowerApps

Die PowerApps-Steuerelemente funktionieren über die Power Platform Admin Center- und Data Loss Prevention (DLP) -Richtlinien.

Das Starterkit des Exzellenzzentrums (CoE) bietet Kontrollfunktionen über von PowerApps entwickelte Anwendungen, mit denen Sie die Akzeptanz verfolgen und das Anwendungsportfolio verwalten können. Dies erfordert jedoch im Vergleich zu den integrierten Steuerungstools von Mendix einen erheblichen Einrichtungs- und Anpassungsaufwand.

Bei PowerApps stützt sich das Anwendungslebenszyklusmanagement auf Lösungen und externe CI/CD-Tools wie Azure DevOps. Es ist zwar leistungsstark, wenn es richtig eingerichtet ist, diese Methode benötigt plattformübergreifendes Wissen und laufendes Management mehrerer Werkzeugketten.

Kosten- und Lizenzmodelle

Mendix

Mendix verwendet abonnementbasierte Preise ab etwa 998 USD pro Monat für einzelne Anwendungen, zuzüglich Gebühren pro Benutzer in Höhe von 15 USD pro Monat.

Während einige höhere Vorabkosten als Nachteil angeben, bietet das Preismodell von Mendix eine vorhersehbare Gesamtbetriebskosten ohne nutzungsbedingte Überraschungen.

Es spiegelt auch die Positionierung von Mendix für professionelle Entwicklungsteams wider, die komplexe Anwendungen entwickeln. Organisationen, die mehrere Anwendungen entwickeln, können von folgenden Vorteilen profitieren unbegrenzte Anwendungspläne ab 2.495 USD pro Monat plus 15 USD pro Benutzer und Monat. Dadurch werden die Kosten pro Anwendung im großen Maßstab wettbewerbsfähiger.

Darüber hinaus können Unternehmenskunden individuelle Preise für große Bereitstellungen aushandeln. Die Kosten variieren je nach Komplexität der App, Benutzeranzahl und Geschäftsanforderungen für die Bereitstellung.

PowerApps

PowerApps verwendet ein abgestuftes Lizenzmodell, das erscheint zugänglich, kann aber bringen erhebliche versteckte Kosten, da die Komplexität der Apps zunimmt.

Die meisten Microsoft 365-Lizenzen enthalten eingeschränkte PowerApps-Funktionen, die auf Standard-Connectors und SharePoint-Datenquellen beschränkt sind. Premium-Konnektoren lösen Lizenzanforderungen pro Benutzer aus für jede App-Funktion, unabhängig davon, wie gering die Premium-Nutzung ist. Für Anwendungen, die SQL Server-Konnektivität, benutzerdefinierte Connectors oder Dataverse benötigen, sind sofort monatliche Lizenzen im Wert von 5—20 $ pro Benutzer erforderlich.

Weitere Kosten entstehen durch Dataverse-Kapazität (40 USD pro GB monatlich für Datenbankkapazität), Überschreitung der API-Anfragen (50 USD monatlich für 50.000 zusätzliche Anfragen) und spezielle Funktionen wie Power Pages für externe Portale. Diese nutzungsbasierten Add-Ons können die anfänglichen Kostenschätzungen vervielfachen.

Community- und Support-Ökosystem

Mendix

Das Mendix-Ökosystem konzentriert sich auf seine kuratierter Marktplatz mit Tausenden von vorgefertigten Komponenten, Konnektoren und Anwendungsmodulen. Dieser Marktplatz ermöglicht die Wiederverwendung von Code und beschleunigt die Entwicklung durch gemeinsame Beiträge der Community.

Darüber hinaus bietet die Mendix Academy kostenlose Schulungsmaterialien und Zertifizierungspfade für Entwickler verschiedener Qualifikationsstufen. Die Plattform ist KI-gestützte Entwicklungstools (MxAssist) hilft Entwicklern auch dabei, Best Practices zu befolgen und alltägliche Entwicklungsaufgaben zu beschleunigen.

Der Mendix Pro-Support umfasst engagierte Kundenerfolgsteams und ein technisches Account-Management für Unternehmenskunden. Dies gewährleistet eine erfolgreiche Einführung der Plattform und eine kontinuierliche Optimierung.

PowerApps

PowerApps profitiert von Microsofts riesigem Ökosystem mit 56 Millionen aktive Nutzer pro Monat auf der Power Platform. Diese Skala bietet umfangreiche Community-Ressourcen, Schulungsmaterialien und Beratungswissen von Drittanbietern.

Das Support-Modell von Microsoft variiert je nach Lizenzoptionen erheblich. Basissupport ist im Preis inbegriffen, Premium-Support erfordert jedoch zusätzliche Investitionen.

Bewertungen von Gartner & Forrester

Gartner-Analyse

Beide Plattformen halten Führungspositionen in Gartners Magic Quadrant für Low-Code-Anwendungsplattformen für Unternehmen.

2024 erzielte Mendix zum zweiten Mal in Folge die höchste Punktzahl in Bezug auf „Ability to Execute“. Dies spiegelt den starken Kundenerfolg und die Reife der Plattform wider.

Gartner Peer Insights zeigt eine ähnliche Nutzerzufriedenheit: Stand Juni 2025 behauptet Mendix 4,5 Sterne mit 297 Bewertungen, während PowerApps erreicht 4,6 Sterne mit 342 Bewertungen.

Forrester-Analyse

Microsoft ist als Marktführer aufgeführt in Forresters Welle 2025 für Low-Code-Plattformen für professionelle Entwickler. Es erzielt Bestnoten für Strategie und aktuelles Angebot. Forrester würdigt die KI-gestützte Vision und die unternehmensweiten Fähigkeiten von Microsoft.

Mendix gilt als starker Performer in derselben Analyse. Es hat besondere Stärken in den Bereichen Datenmodellierung, Projektmanagement-Verbindungen und Versionskontrolle für professionelle Entwicklungsteams.

Welche Plattform ist die beste für Sie?

Wählen Sie PowerApps, wenn:

- Ihr Unternehmen unterhält eine tiefgreifende Microsoft 365-Standardisierung mit SharePoint, Teams und Dynamics 365 als zentralen Produktivitätstools.

- Ihre wichtigsten Anwendungsfälle sind einfache Workflows, Formulardigitalisierung und Genehmigungsprozesse

- Die Entwicklungsgeschwindigkeit hat Vorrang vor der Leistung der Apps. Für eine schnellere Bereitstellung können Sie Plattformbeschränkungen akzeptieren.

Wählen Sie Mendix, wenn:

- Zu Ihren Anforderungen gehören komplexe integrierte geräteübergreifende Anwendungen mit intelligenter Geschäftslogik und breiten Systemverbindungen.

- Langfristiges Management des Anwendungslebenszyklus ist wichtiger als eine schnelle Erstbereitstellung.

- Die Verbindungsanforderungen umfassen Systeme mehrerer Anbieter, insbesondere SAP, Oracle oder andere Plattformen, die nicht von Microsoft stammen.

Wann könntest du beide verwenden?

Viele große Unternehmen setzen beide Plattformen strategisch ein. PowerApps kann den Produktivitätsanforderungen von Abteilungen und Initiativen von Entwicklern gerecht werden, während Mendix sich um die Modernisierung des Kernsystems und komplexe kundenorientierte Anwendungen kümmert.

Beachten Sie, dass diese Hybridmethode klare Kontrollgrenzen und Verbindungsstrategien zwischen den Plattformen erfordert, um Datensilos zu verhindern und die Designkohärenz aufrechtzuerhalten.

Wie CLEVR die Plattformimplementierung unterstützen kann

Zusammenfassend lässt sich sagen, dass PowerApps bestehende Microsoft-Investitionen maximieren und kleinere Entwicklungen für begrenzte Anwendungsfälle beschleunigen können. In der Zwischenzeit bietet Mendix Funktionen auf Unternehmensebene für komplexe, unternehmenskritische Anwendungen, die intelligente Steuerungen benötigen.

Die Komplexität Ihrer App, Ihre Verbindungsanforderungen und Ihre Verpflichtungen zur Langzeitpflege bestimmen, welche Option die bessere ist. Sie sollten diese Low-Code-Plattformen und andere auf der Grundlage der Gesamtbetriebskosten, der Kontrollanforderungen und der strategischen Ausrichtung eingehender evaluieren und nicht nur anhand der anfänglichen Lizenzkosten.

Zur Unterstützung dieser Bewertung — und letztendlich Ihrer Plattformimplementierung — CLEVR bietet plattformneutrale Beratung, die auf umfassender Mendix-Expertise basiert. CLEVR konzentriert sich darauf, Ihre Geschäftsanforderungen zu verstehen und nicht auf die Förderung bestimmter Technologien, um sicherzustellen, dass sich die von Ihnen gewählte Lösung nahtlos in Ihre aktuellen Systeme integrieren lässt.

Willst du mehr erfahren? Nehmen Sie noch heute Kontakt mit CLEVR auf.

Forschungsmethodik

Diese Analyse kombiniert Daten aus Gartner Magic Quadrant-Berichten, Forrester Wave-Bewertungen, verifizierten Nutzerrezensionen von Gartner Peer Insights und vollständiger Plattformdokumentation. Die Kostenanalyse spiegelt die öffentlich verfügbaren Preise im Juni 2025 wider und wird durch tatsächliche Kundenbeziehungen in verschiedenen Branchen ergänzt.

Falsch ausgerichtete Arbeitsabläufe: Das wahre Hindernis für intelligente Fabriken

Robotik, digitale Zwillinge, fortschrittliche Automatisierung und neue Technologien wie generative KI ziehen im gesamten Fertigungssektor immense Investitionen nach sich. Unternehmen bauen zunehmend vernetzte Ökosysteme aus Daten, Plattformen und cyber-physischen Systemen auf, um eine nahtlose Interoperabilität und durchgängige Transparenz zu erreichen.

Für viele Hersteller haben diese Initiativen jedoch Schwierigkeiten, über Pilotprojekte hinaus zu skalieren, während der Unternehmenseinführung ins Stocken zu geraten oder zu standardisierten Technologie-Stacks zu führen, denen es an Flexibilität mangelt, um sich an die individuellen Arbeitsabläufe jeder Anlage und jedes Betriebs anzupassen. Kürzlich Deloitte Untersuchungen bestätigen dieses Paradoxon, indem sie die Minderung betrieblicher Risiken, die Beseitigung von Talent- und Qualifikationsdefiziten und die Abstimmung der IT- und OT-Prioritäten als Hauptschuldige anführen.

Aber wenn die Technologie funktioniert, warum funktioniert die Smart Factory dann nicht?

Intelligente Fertigung erfordert mehr als Standardisierung

Fallstudien aus der Branche zeigen immer wieder, dass intelligente Fabriken sowohl realisierbar als auch in der Lage sind, messbare Verbesserungen in Bezug auf Effizienz, Qualität und Kapazität zu erzielen. Das digitale Backbone verwaltet zuverlässig die technischen Absichten, die Planung, die Kalkulation und die Ausführungskontrolle. Die Ausführungsebene bietet einen Überblick über den Betrieb von Maschinen und Werkstattsystemen in Echtzeit. Und neue Technologien wie digitale Zwillinge, IoT-Plattformen und KI verbessern die Leistung durch fortschrittliche Analytik, Simulation und prädiktive Intelligenz weiter.

Unternehmen entwickeln sich jedoch mit unterschiedlichen Geschwindigkeiten, die von unterschiedlichen digitalen Reifegraden, technischen Fähigkeiten und Transformationsbereitschaft geprägt sind. Der Ausfall tritt selten innerhalb einzelner Systeme auf. Es entsteht zwischen ihnen, wo Arbeitsabläufe Konstruktion, Planung, Ausführung und Optimierung zu einem kohärenten, durchgängigen Betriebsmodell verbinden müssen.

Standardisierte Plattformen sind zwar unverzichtbar, aber nicht darauf ausgelegt, die gesamte Vielfalt der Arbeitsabläufe, Produktvarianten und Verwaltungsstrukturen abzudecken, die in allen Werken und Geschäftsbereichen bestehen, sodass intelligente Fertigung mehr als nur ein Problem der technologischen Einführung ist.

Wo die Optimierung des Fertigungsprozesses scheitert

Wenn die Arbeitsabläufe nicht vollständig aufeinander abgestimmt sind, werden Symptome in PLM, ERP, MES/MOM und in der Werkstatt sichtbar, was zu betrieblichen Reibungen führt, die Entscheidungsfindung verlangsamt und die Konsistenz der täglichen Ausführung untergräbt.

1. Fehlausrichtung zwischen Konstruktion und Produktion

In Produktionsumgebungen aktualisiert das Engineering eine Konstruktion, eine Variantenkonfiguration oder eine Stückliste in PLM, aber die Änderung spiegelt sich nicht automatisch in den MES-Arbeitsanweisungen oder in der Werkstatt wider. Die Bediener arbeiten weiterhin nach veralteten Spezifikationen, während die ERP-Planung immer noch auf frühere Arbeitspläne oder Komponenten verweist. Das Ergebnis sind Nacharbeiten, Qualitätsabweichungen und verspätete Lieferungen, nicht weil die Systeme ausgefallen sind, sondern weil der digitale Faden zwischen PLM, ERP und MES unvollständig ist.

2. Lücken in Planung und Ausführung

ERP veröffentlicht Produktionsaufträge auf der Grundlage prognostizierter Kapazitäts- und Bestandsannahmen. Einschränkungen in Echtzeit (wie Maschinenverfügbarkeit, Werkzeugverschleiß oder Personalzuweisung) sind jedoch nur in MES oder in der Werkstatt sichtbar. Ohne einen synchronisierten Arbeitsablauf zwischen ERP und MES/MOM arbeiten Planer mit veralteten Daten, während Produktionsteams Ausnahmen manuell verwalten.

3. Sichtbarkeit in der Werkstatt ohne Unternehmensintegration

Sensoren und Maschinendaten bieten umfangreiche betriebliche Einblicke, aber Abweichungen, die in der Fertigung erfasst werden, lösen nicht durchgängig strukturierte Arbeitsabläufe in ERP-, Qualitätsmanagement- oder Servicesystemen aus. Wartungsteams erhalten möglicherweise Warnmeldungen, aber Ersatzteilplanung, Kostenverfolgung oder Kundenkommunikation sind weiterhin nicht miteinander verbunden.

4. Service-Feedback schließt den Kreis nicht

Insbesondere für Maschinenbauer werden Erkenntnisse aus installierten Maschinen (wie Leistungsdaten, wiederkehrende Fehler, Konfigurationsprobleme usw.) in PLM nicht systematisch in das Engineering zurückgeführt. Daher sind Produktverbesserungen eher auf informeller Kommunikation als auf nachvollziehbaren, datengesteuerten Arbeitsabläufen über den gesamten Lebenszyklus hinweg angewiesen.

5. Fehlausrichtung der IT-/OT-Governance zwischen Systemen

IT-Teams standardisieren Architekturen für PLM-, ERP- und Unternehmenssysteme, während OT-Teams die Verfügbarkeit und lokale Produktionsstabilität in MES- und Werkstattumgebungen priorisieren. Ohne klar definierte systemübergreifende Workflows geraten Integrationen ins Stocken, Ausnahmen umgehen die Steuerung und digitale Initiativen verlieren an Glaubwürdigkeit.

Low-Code-Workflow-Orchestrierung für die Fertigung: Verbindung von PLM, ERP und MES/MOM sowie Werkstattintegration

Positioniert auf bestehenden PLM-, ERP-, MES/MOM- und Werkstattsystemen Low Code ermöglicht es Herstellern, ihr digitales Backbone, ihre Ausführungsebene und Optimierungstechnologien zu einem koordinierten Betriebsmodell zu verbinden.

Indem wir agieren als Bindegewebe zwischen Systemen, Low Code wandelt technische Interoperabilität in betriebliche Interoperabilität um und gewährleistet:

1. Entscheidungsaktivierung in Echtzeit für PLM, ERP und MES

Durch technische Änderungen in PLM können ERP-Planungsparameter und MES-Arbeitsanweisungen automatisch aktualisiert werden, sodass eine synchronisierte Ausführung statt manueller Abstimmungen und verzögerter Korrekturen ermöglicht wird.

2. Geschlossener Produktions- und Servicefeedback

Maschinendaten, Qualitätsabweichungen und Erkenntnisse über die Leistung vor Ort können strukturierte Workflows auslösen, die wieder in ERP und PLM übertragen werden. Dadurch entsteht eine kontinuierliche Verbesserungsschleife statt isolierter Berichte.

3. Operative Dashboards, die auf Rollen und Anlagen zugeschnitten sind

Low Code ermöglicht Werksleitern, Planern und Serviceteams den Zugriff auf einheitliche, rollenspezifische Dashboards, die ERP-, MES- und Fertigungsdaten kombinieren und so schnellere, datengestützte Entscheidungen im täglichen Betrieb unterstützen.

4. Ausnahmengesteuerte Workflow-Automatisierung

Anstatt sich auf E-Mails oder manuelle Eskalationen zu verlassen, initiieren Abweichungen in Produktion, Inventar oder Maschinenleistung automatisch systemübergreifend nachvollziehbare Workflows, wodurch die Reaktionszeit und das Ausführungsrisiko reduziert werden.

5. Auf die Ausführung abgestimmtes Varianten- und Konfigurationsmanagement

Für Maschinenbauer können Produktvarianten und kundenspezifische Konfigurationen von PLM über ERP bis hin zu Werkstattsystemen einheitlich abgebildet werden, wodurch Nacharbeiten und Lieferverzögerungen minimiert werden.

6. Skalierbare Integration ohne Unterbrechung der Kernsysteme

Hersteller können die ERP-, PLM- und MES-Funktionen schrittweise erweitern und neue Workflows und Anwendungsfälle hinzufügen, wenn sich die Geschäftsanforderungen ändern, ohne ihre bestehende Technologielandschaft zu destabilisieren.

Bauen Sie Ihre intelligente Fabrik mit dem richtigen strategischen Implementierungspartner

Low-Code kann weit mehr als nur Systeme verbinden. Es ermöglicht Herstellern Daten operationalisieren über den gesamten Produkt- und Fertigungslebenszyklus hinweg, sodass Erkenntnisse in strukturierte, messbare Maßnahmen umgesetzt werden.

Von der Entwicklung und Planung bis hin zur Produktion und dem Service verbessert Low-Code den Informationsfluss im gesamten Unternehmen. Und bei CLEVR, arbeiten wir mit Herstellern zusammen, um dieses Potenzial in greifbare Geschäftsergebnisse umzusetzen.

Mit über 30 Jahren Erfahrung im Siemens Xcelerator-Portfolio und fortschrittlicher Low-Code-Anwendungsentwicklung verbinden wir Strategie und Ausführung und verbinden bewährte Industrieplattformen mit der Flexibilität, die erforderlich ist, um sich an sich ändernde Betriebsanforderungen anzupassen. Wir definieren zunächst, wo in der gesamten Betriebskette Werte ausgeschöpft werden können, und entwerfen und implementieren dann maßgeschneiderte Workflows, die PLM-, ERP-, MES/MOM- und Werkstattsysteme miteinander verbinden. Anstatt Ihr Unternehmen in starre Vorlagen zu zwingen, verwenden wir Mendix — die führende Low-Code-Plattform für Unternehmen —, um Orchestrierungsebenen zu erstellen, die auf Ihre spezifischen Prozesse, Ihr Governance-Modell und Ihre Wachstumsziele abgestimmt sind.

Dieser Ansatz ermöglicht es Herstellern:

- Richten Sie PLM-, ERP-, MES/MOM- und Shopfloor-Prozesse auf gemeinsame Ergebnisse aus.

- Nutzen Sie vorhandene Siemens Xcelerator-Komponenten und erweitern Sie sie gleichzeitig dort, wo die Standardfunktionalität aufhört.

- Behandeln Sie Ausnahmen und Abweichungen einheitlich in allen Teams und Systemen.

- Entwickeln Sie Arbeitsabläufe schrittweise, wenn sich Abläufe, Produkte und Strategien ändern.

Intelligente Fabriken basieren auf aufeinander abgestimmten Arbeitsabläufen

Intelligente Fabriken werden nicht durch die Technologien definiert, die sie einsetzen, sondern dadurch, wie gut Arbeitsabläufe Menschen, Systeme und Entscheidungen aufeinander abstimmen. Solange diese Abstimmung nicht erfolgt, werden selbst die fortschrittlichsten digitalen Initiativen Schwierigkeiten haben, eine dauerhafte Wirkung zu erzielen.

Mit dem richtigen strategischen Implementierungspartner können Hersteller diese Herausforderungen jedoch bewältigen, Systeme an den Geschäftszielen ausrichten und den Betrieb an die spezifischen Leistungsziele anpassen, die sie sich für Wachstum, Effizienz und Innovation gesetzt haben.

Wenn Sie bereit sind, isolierte Initiativen hinter sich zu lassen und eine wirklich vernetzte Produktionsumgebung aufzubauen, kontaktiere uns für eine Beratung, um herauszufinden, wie Ihr Unternehmen messbaren betrieblichen Nutzen erschließen kann.

Rückeroberung der Kontrolle im Zeitalter generativer KI

Man kann mit Sicherheit sagen, dass es eine interessante Zeit zum Leben ist.

Dieser Blog erkennt zwar die umfassenderen globalen Herausforderungen an, vor denen die Menschheit steht, konzentriert sich jedoch auf das Potenzial von GenAI in der heutigen Unternehmenstechnologielandschaft. Es bietet eine fundierte Perspektive darauf, wie Sie den Hype hinter sich lassen und KI nutzen können, um die Ziele Ihres Unternehmens sinnvoll zu unterstützen.

Vom ERP zur Innovation: Das Beispiel für die Reise eines Cookie-Unternehmens

Stellen Sie sich vor, es ist 2019 und Ihr Unternehmen, das Cookies verkauft, hat gerade eine Migration von SAP Business Suite zu SAP S/4HANA „überlebt“. In dem Wissen, dass Sie die besten Cookies in Europa verkaufen, wuchs das Unternehmen zu einem großen Konstrukt heran, das die eigenen Prozesse und Arbeitsweisen respektiert. Eine solide ERP-Implementierung hat Ihnen sicherlich dabei geholfen, sich auf das zu konzentrieren, was Sie am besten können: die Herstellung und den Verkauf von Cookies.

Dennoch waren die regionalen Unterschiede und die „ansprechenden Kundenabläufe“, die Ihnen einen Teil Ihres Erfolgs beschert haben, stark mit Ihrer SAP-Kernimplementierung verknüpft. Das Team aus ABAP- und Java-Entwicklern verbrachte über eineinhalb Jahre damit, die benutzerdefinierte Geschäftslogik von der vorherigen SAP-Version auf die neue zu migrieren. Neue Geschäftsanfragen wurden vor allem deshalb auf Eis gelegt, weil sie den Zeitplan beeinträchtigen würden.

Oder sind die Dinge anders gelaufen?

Vor Slowdown gerettet

Zum Glück ist Gartner vor allem da, um uns dabei zu helfen, die richtigen Weichen zu stellen. So haben sie es auch 2016 getan und sich für Konzepte wie „Keep your core clean“ eingesetzt. Diese Idee wurde von großen Anbietern von Unternehmenssoftware wie SAP aufgegriffen. Sie begannen, Erweiterungsoptionen auch außerhalb ihrer Kernsysteme anzubieten. Seitdem arbeiteten sie sogar mit Mendix als ihrer bevorzugten Low-Code-Plattform zusammen 2017.

Ihr Unternehmen ist diesem Trend nicht nur gefolgt. Es hat ihn angenommen. Es wurde ein Partner gefunden, der die meisten ERP-Anpassungen in separate, nicht isolierte „Systeme der Differenzierung und Innovation“ überführt. Ehemalige ABAP-Entwickler wechselten zu Mendix-Beratern. Und dank Ihres umfassenden Microsoft-Ökosystems haben sich Citizen Developer im gesamten Unternehmen schnell durchgesetzt. Da Power Apps standardmäßig allen Mitarbeitern zur Verfügung standen, war der unvermeidliche Aufstieg der modernen Schatten-IT nicht weit entfernt (über den ich selbst ein Buch schreiben könnte).

Trotz dieser Wachstumsschmerzen wurden die Vorteile deutlich. ERP-Updates wurden nicht mehr durch benutzerdefinierte Codeverstrickungen blockiert. Die Abteilungen begannen, die digitalen Initiativen der jeweils anderen Abteilungen und die Geschwindigkeit, mit der sie umgesetzt wurden, wahrzunehmen.

Ihr CIO hat sich auch gefreut. Ein klar definiertes Governance-Modell stellte sicher, dass die zu erstellenden Apps nicht nur hilfreich und intuitiv, sondern auch sicher waren. Sie haben damit begonnen, den Grundstein für eine moderne Datenarchitektur zu legen, einschließlich eines gemeinsamen Katalogs von Primärdaten. Und da immer mehr Ihrer Differenzierungsprozesse auf Low-Code-Apps umgestellt wurden, konnten Sie deren Datenbeschaffung schrittweise vom ERP weg und hin zu einer zentralisierten Datenplattform verlagern.

Das Ergebnis? Low-Code-Teams konnten nun auf konsistente, vereinfachte Weise auf Daten aus verschiedenen Systemen zugreifen, ohne dass sie fundierte Kenntnisse über diese Backend-Plattformen benötigen. Sie könnten mehr Zeit damit verbringen, echte Probleme zu lösen, und weniger Zeit damit verbringen, sich in der technischen Komplexität zurechtzufinden.

So sieht ein zusammensetzbares Unternehmen in vielerlei Hinsicht aus. Nochmals vielen Dank, Gartner!

Warte... Ging es nicht um KI?

Bevor wir dazu kommen, wollen wir hervorheben, was Ihrem Cookie-Unternehmen jetzt gefällt: kleine Teams und Klarheit in einer komplexen Welt.

Als Mendix-Berater hatte ich das Privileg, mit vielen verschiedenen Kunden aller Größen und Altersgruppen zusammenzuarbeiten. Eine Sache, die meiner bisherigen Erfahrung nach auffiel, ist, dass Projekte zur Integration in große Systeme wie ERP oder CRM im Vergleich zu Projekten, bei denen bereits eine Integrations- und/oder Datenplattform vorhanden war, häufig Folgendes erforderten:

- Größere Teams

- Längere Lieferzyklen

- Umfassenderes Wissen über das Innenleben dieser Systeme und Verfahren

Warum? Weil Verantwortlichkeiten nicht ausreichend isoliert werden konnten. Aus diesem Grund müssen mehr Menschen den breiteren geschäftlichen und technischen Kontext verstehen. Und in einer zunehmend komplexen Welt ist dies Ihre eigentliche Herausforderung.

KI ist standardmäßig modular

Ich freue mich sehr zu sehen, dass der Großteil der „GenAI-Magie“, die wir in der Produktion sehen, standardmäßig modular ist oder sein kann. Vor allem mit Agentische KI, was sich als echter Game-Changer erwiesen hat, du zerlegst es in:

- Ein zentraler agentischer Baustein, der die Tools, die er verwenden kann, und die Quellen, die er abrufen kann, „versteht“

- Ein LLM (Large Language Model) zur Unterstützung der Entscheidungsfindung, Argumentation und Orchestrierung

- Ein Speicher in Form eines Mechanismus und ein Datenspeicher zum Speichern früherer Fragen und Antworten

- Gut definierte, vorkonfigurierte und parametrisierte Eingabeaufforderungen zur Bereitstellung klarer Befehlspfade

Um ein Missverständnis auszuräumen: Die Tools, die behaupten, ihre KI sei für Sie persönlich trainiert, übertreiben den Wert etwas. Die ehrlichere Erklärung ist, dass diese Tools gut darin sind, historische Fragen und Antworten nachzuverfolgen und diese historischen Interaktionen bei Bedarf auf intelligente Weise auf Ihre „neue“ Aufforderung hin bereitzustellen.

Die gute Nachricht ist, dass es für die meisten Anwendungsfälle durchaus machbar ist, dies selbst zu erstellen, mit dem Vorteil, die vollständige Kontrolle zu haben. Und mit Mendix, Sie haben bereits die grundlegende Ebene, um loszulegen.

Was „Kontrolle haben“ eigentlich bedeutet

Kontrolle ist nicht binär — sie ist kontextabhängig. Was für Ihr Unternehmen unerlässlich ist, kann von Anwendungsfall zu Anwendungsfall und im Vergleich zu anderen Unternehmen unterschiedlich sein. Hier sind die wichtigsten Kontrollbereiche, die es zu berücksichtigen gilt:

1. LLM-Wahl

Bei den meisten handelsüblichen Tools können Sie sich nicht für ein bevorzugtes LLM entscheiden. Dies ist nicht unbedingt ein Problem (da es als Kompromiss Einfachheit bringt), aber es ist der Fall, wenn Sie die Kontrolle darüber haben möchten, welche Daten Sie mit welcher Partei teilen. Darüber hinaus wählen die Tools möglicherweise nicht das beste LLM auf dem Markt aus, das Ihren Anwendungsfall unterstützt. Dieser kann sich im aktuellen Umfeld von Woche zu Woche ändern.

2. Standort der Daten

In engem Zusammenhang mit der LLM-Wahl werden verschiedene LLMs oder Tools nur in den USA oder anderen Teilen der Welt gehostet. Obwohl immer mehr Anbieter beginnen, reine EU-Bereitstellungen anzubieten, benötigen Sie möglicherweise die vollständige Kontrolle darüber, wo Ihre Daten gespeichert werden und ob Ihr LLM entweder von einer kommerziellen Partei oder von einem Unternehmen verwaltet wird, mit dem weitreichende Vereinbarungen getroffen werden können.

3. Verteilung von Tokens

Die meisten KI-Tools bieten bestimmte Funktionen gegen eine monatliche Gebühr pro Person. Dies kann zu erheblichen monatlichen Investitionen führen, insbesondere in großen Unternehmen, wobei möglicherweise nicht alle Mitarbeiter die Tools voll ausschöpfen. Hier ist es hilfreich, wenn Sie LLM-Token für das gesamte Unternehmen zuweisen und deren Nutzung auf die Abteilungen verteilen können. Auf diese Weise können Sie die finanziellen Auswirkungen effektiver verfolgen und den voraussichtlichen Geschäftsszenario detailliert bewerten.

4. LLM-Überwachung

Jeder, der schon einmal eines der Chat-Interfaces der großen LLM-Unternehmen benutzt hat, weiß, dass Models halluzinieren und ins Driften geraten können. Wenn Sie die Kontrolle über die einzelnen Module haben, aus denen Ihre Lösung besteht, können Sie die Effektivität Ihrer Lösung detailliert überwachen. Zum Beispiel Datenhund ermöglicht es Ihnen, alle Eingabeaufforderungen und Antworten zu überwachen und die Qualität, die Token-Nutzung und Anomalien auf automatisierte Weise zu analysieren.

5. Wissen

Hin und wieder hört man jemanden sagen: „Jedes Unternehmen wird ein IT-Unternehmen sein“. Da darüber sicherlich diskutiert werden kann, wird es ein ähnliches Sprichwort für den Einsatz von KI in Ihrem Unternehmen geben. Alles Wissen, das Sie über das Innenleben gewinnen, wird Ihnen helfen, fundierte Entscheidungen zu treffen, die Sie in Zukunft weniger von einer zunehmenden Anzahl externer Parteien abhängig machen müssen.

Das Buy-vs-Build-Dilemma

Wenn Sie anfangen, darüber nachzudenken, etwas selbst zu bauen, seien wir realistisch: Es wird morgen nicht serienreif sein. Aber es könnte, sagen wir, nächsten Monat sein. Und in der heutigen Geschwindigkeitsökonomie müssen wir das Dilemma zwischen Kauf und Bau anerkennen.

Der Kauf von KI-Tools kann verlockend sein. Sie versprechen einen schnellen Start, Herstellersupport, Datenschutz (wenn Sie Glück haben) und manchmal sogar regionales Hosting. Für ungefähr 20€ pro Benutzer sind Sie auf dem Weg zum Rennen und gegen eine zusätzliche „Unternehmensgebühr“ erhalten Sie auch SSO-Support. Das Tool wird hinter den Kulissen wahrscheinlich das günstigste oder effizienteste LLM verwenden und Ihnen versichern, dass Ihre Daten nicht zum Trainieren ihrer Modelle verwendet werden.

Klingt gut, oder?

Aber hier kommt das Kleingedruckte ins Spiel. Diese Tools bieten oft eine eingeschränkte Sichtbarkeit, wenig Spielraum für Anpassungen und nur sehr wenige Hebel zur Steuerung der eigentlichen zugrunde liegenden Technologie. Wenn die Token-Preise fallen oder ein günstigeres LLM verfügbar wird, geht der Vorteil in der Regel an den Anbieter — nicht an Sie. Und gerade als Sie beginnen, sich darauf zu verlassen, erhöhen sie möglicherweise die Preise oder stellen das Produkt stillschweigend ganz ein.

Unicorns müssen irgendwo anfangen, aber viele dieser Tools gibt es erst seit ein paar Monaten und sie werden von sehr kleinen Teams betrieben. Zumindest lohnt es sich, dies in die Gleichung mit einzubeziehen.

Also, was ist die Alternative?

Die Pragmatische Roadmap

Lassen Sie uns zum Abschluss all dies in eine praktische, realistische Roadmap umsetzen, die für Unternehmen jeder Größe funktioniert. Die Kernaussage ist einfach: Fangen Sie klein an, lernen Sie schnell und evaluieren Sie kontinuierlich die beste Vorgehensweise, immer mit Blick auf eine langfristige Strategie. So wie wir es für unsere Kunden tun, die Mendix verwenden.

Schritt 1: Experimentieren Sie und bleiben Sie auf dem Laufenden

Ermöglichen Sie Ihren Mitarbeitern, mit den Tools zu experimentieren, die sie finden. Da täglich neue Tools erscheinen, ist es unmöglich, mit einer zentralisierten Abteilung den Überblick zu behalten. Außerdem werden Ihre Mitarbeiter sie wahrscheinlich trotzdem verwenden. Informieren Sie die Mitarbeiter über den sicheren Umgang (experimentieren Sie, ohne vertrauliche Daten weiterzugeben) und ermöglichen Sie begeisterten Menschen, sich innerhalb des Unternehmens für ihre Tools einzusetzen. Dies ist eine perfekte Gelegenheit, Ihre Sicherheitspolitik und auch Ihre Schulung im Allgemeinen zu verbessern.

Schritt 2: Richten Sie einen Kauf-gegen-Build-Entscheidungsprozess ein

Richten Sie einen geeigneten internen Prozess ein, der es Mitarbeitern ermöglicht, Anwendungsfälle oder Tools einzureichen und andere Mitarbeiter über diese Anwendungsfälle abstimmen zu lassen (falls die Größe Ihres Unternehmens dies erfordert). Versuchen Sie, dies in den allgemeinen Softwarebeschaffungsprozess zu integrieren, aber versuchen Sie, Engpässe zu vermeiden, die entweder automatisiert oder im Voraus behoben werden können. Iterieren Sie anhand eines Entscheidungsbaums, damit Ihr Unternehmen zwischen dem Kauf oder der Entwicklung der KI-Lösung wählen kann.

Schritt 3: Machen Sie sich das Plattformdenken zu eigen

Wie in diesem Artikel beschrieben, ist der modulare Ansatz für (agentische) KI verfügbar und machbar. Es ist sogar noch wahrscheinlicher, dass die meisten Komponenten bereits vorhanden sind. Verwenden Sie den allerersten Anwendungsfall (in Ordnung, vielleicht den zweiten), um Ihren Ansatz für „eingebettete KI“ in der Softwarelandschaft Ihres Unternehmens zu wiederholen. Mit klarer Verantwortung, Trennung der Belange und solider Unternehmensführung. Genau wie bei anderen Technologien, die das Unternehmen heute unterstützen. Sie können es schaffen; wenn Sie Hilfe benötigen, hilft Ihnen ein Partner gerne weiter.

Agentic AI ist da. Geh und mach es.

Das Potenzial von Agentic AI ist unbestreitbar, und was mich am meisten begeistert, ist, wie viel Kontrolle Organisationen ausüben können, ohne die Komplexität unnötig zu erhöhen. Wir fangen nicht bei Null an; wir bauen auf jahrzehntelangen technologischen Fortschritten auf, einschließlich des Aufkommens zusammensetzbarer Geschäftsarchitekturen und der wichtigen Unterscheidung zwischen Aufzeichnungssystemen und Systemen der Differenzierung und Innovation.

Aus dieser breiteren Perspektive betrachtet, muss KI nicht zu einer fragilen Abhängigkeit werden. Stattdessen kann sie ein starker Wegbereiter sein, wenn Sie die richtigen Tools und die richtigen Partner wählen, die Sie begleiten.

Agentische KI ist bereits da, und sinnvolle Fragen zu Ihren eigenen Daten zu stellen, ist kein Hexenwerk mehr.

Mit Mendix können Sie dieses Potenzial auf nachhaltige, kontrollierte und schnelle Weise ausschöpfen — und gleichzeitig die Freiheit behalten, sich anzupassen und zu entscheiden, was für Ihr Unternehmen am besten geeignet ist.

Nicht nur für jetzt, sondern für das kommende Jahrzehnt.

Ursprünglich veröffentlicht hier.

Häufig gestellte Fragen

Welche Branchen bedient CLEVR?

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenea faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Wie unterstützt CLEVR die digitale Transformation?

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenea faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Was ist die Erfahrung und Reichweite von CLEVR?

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenea faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Wer sind einige der namhaften Kunden von CLEVR?

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenea faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.