01 Eerst en vooral

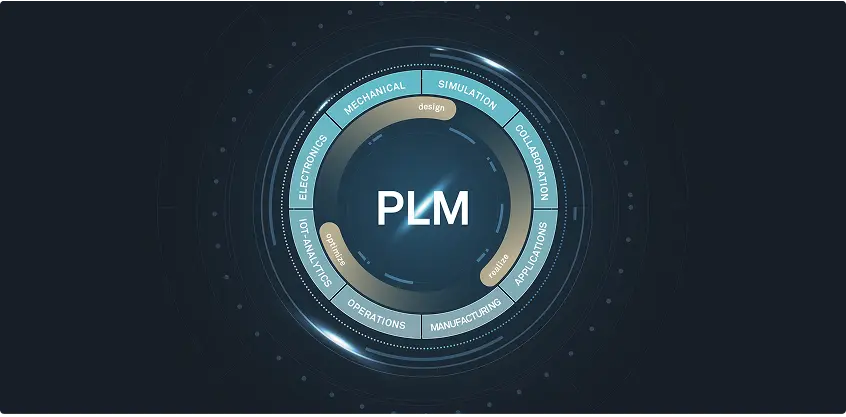

Beheer van de levenscyclus van producten (PLM)

Product Lifecycle Management (PLM) is een strategische benadering voor het ontwikkelen, beheren en verbeteren van producten, van concept tot verkoop, een manier om met de verschillende fasen van de levenscyclus van een product om te gaan. Het kan echter ook een stuk software (of systeem) zijn dat productieorganisaties en Engineering-to-Order (ETO) -bedrijven helpt om deze verschillende fasen efficiënt te doorlopen.

Door bestaande procedures en processen te combineren met individuele expertise en innovatieve technologie, biedt PLM-software zoals Siemens Teamcenter een raamwerk dat de productkwaliteit verbetert, de kosten verlaagt en de time-to-market versnelt. Software voor productlevenscyclusbeheer biedt één platform voor alle productgegevens en gerelateerde processen. Deze enkele bron van waarheid maakt het makkelijker voor belanghebbenden om de meest actuele informatie te vinden, waardoor ze sneller en efficiënter de juiste beslissingen kunnen nemen.

02 De fases van PLM

Wat, wanneer en waarom?

Vanuit een productie- en ETO-perspectief kan productlevenscyclusbeheer worden onderverdeeld in vijf hoofdfasen: concept, ontwerp en engineering, fabricage, inbedrijfstelling en ontmanteling.

{{tweede-eerst}}

{{tweede seconde}}

{{tweede derde}}

{{tweede-vierde}}

{{tweede-vijfde}}

03 De voordelen van PLM

Hoe kan PLM helpen?

De voordelen van Product Lifecycle Management voor de productie zijn niet alleen gekoppeld aan transparantie en tijdregistratie. Duidelijke protocollen, mogelijk gemaakt door uitgebreide PLM-software zoals Siemens Teamcenter, vergroten de kans op het creëren van producten van betere kwaliteit, minder fouten en grotere kostenbesparingen dankzij efficiëntere productieprocessen.

Kortom, PLM-software is cruciaal voor zowel aangepaste ETO-aanvragen als massaproducten.

{{derde-eerst}}

{{derde seconde}}

{{derde derde}}

{{derde vierde}}

{{derde-vijfde}}

04 De belangrijkste componenten van PLM-software

Optimalisatie van de PLM-waardeketen

PLM-software stroomlijnt de manier waarop verschillende productiebedrijven en specifieke belanghebbenden toegang hebben tot gegevens. Dit wordt gedaan door tools en functies te integreren om het algehele beheer van een product te optimaliseren. Sommige tools, zoals CAD-software, worden intensief gebruikt in specifieke fasen, terwijl belangrijke componenten zoals documentbeheer de ruggengraat vormen van het totale aanbod van een PLM-systeem.

Siemens Teamcenter biedt een groot aantal tools en componenten die PLM een vanzelfsprekendheid maken voor fabrikanten die hun bedrijfsprocessen willen opschalen en optimaliseren zonder de oorspronkelijke visie voor het merk en de producten uit het oog te verliezen.

{{vierde-eerst}}

{{vierde seconde}}

{{vierde derde}}

{{vierde-vierde}}

{{vierde-vijfde}}

{{vierde-zesde}}

{{vierde-achtste}}

{{vierde-zevende}}

05 Een PLM-implementatiepartner kiezen

Stel jezelf de juiste vragen

Het kiezen van een PLM-partner is de eerste stap naar meer efficiëntie, vlottere processen en beter gegevensbeheer. Om ervoor te zorgen dat aan de behoeften van uw bedrijf nu en in de toekomst wordt voldaan, is het echter de moeite waard om een aantal zaken te overwegen.

{{vijfde-eerst}}

{{vijfde seconde}}

{{vijfde-derde}}

{{vijfde-vierde}}

{{vijfde-vijfde}}

{{vijfde-zesde}}

06 Digitale transformatie met CLEVR

Levenscyclusbeheer van producten in actie

Siemens Teamcenter is een uitgebreide PLM-softwaresuite die uitgebreide mogelijkheden biedt voor het beheren van productgegevens en -processen gedurende de gehele levenscyclus van het product.

We hebben ervoor gekozen om samen te werken met Siemens vanwege de verzameling tools en integraties van Teamcenter en vanwege de algehele bruikbaarheid.

Nel Hydrogen is onlangs een samenwerking aangegaan met CLEVR om zijn productontwikkelingsmogelijkheden aanzienlijk te verbeteren. Door gebruik te maken van Siemens Teamcenter implementeert CLEVR een uitgebreide PLM-oplossing die het gegevensbeheer stroomlijnt en technische processen helpt automatiseren. De samenwerking is aan de gang, met het oog op de uitbreiding van de reikwijdte van dit initiële project.

Onze expertise op het gebied van digitale transformatie en PLM is wat ons onderscheidt van andere oplossingspartners. We combineren uitgebreide branchekennis met expertise op het gebied van digitalisering om op maat gemaakte Siemens Teamcenter-oplossingen te implementeren die de levenscyclusprocessen van producten automatiseren en stroomlijnen.

Zelfs als uw bedrijf schaalt en zich aanpast aan nieuwe uitdagingen, blijven uw processen flexibel en robuust. Laat CLEVR u begeleiden bij de gewaagde beslissingen van vandaag voor meer gemoedsrust.

Ontwerp en techniek

Deze fase omvat praktische taken die een concept tot leven brengen; gedetailleerde productontwerpen, specificaties en prototypes zijn de naam van het spel. Tools zoals CAD-systemen helpen ontwerpers ideeën te visualiseren, waardoor ingenieurs prototypes kunnen maken.

Afdelingen voor kwaliteitsborging en engineering in grotere productieorganisaties gebruiken prototypes om ervoor te zorgen dat een product voldoet aan de ontwerp- en prestatie-eisen vóór massaproductie. Feedback uit tests benadrukt de verfijningen die nodig zijn voor de validatie.

ETO-bedrijven gebruiken in deze fase vaak virtuele prototypes, modellen en simulaties. Door te veel fysieke iteraties te vermijden, blijven de kosten laag voor bedrijven die minder kunnen profiteren van schaalvoordelen.

Conceptie

Tijdens de ideevormingsfase helpen concurrentieanalyses marktkloven en onvervulde behoeften van klanten te identificeren. Deze informatie wordt gebruikt om het product te conceptualiseren en zo een solide basis te leggen voor de volgende PLM-fasen en besluitvormingsprocessen.

Autofabrikanten kunnen bijvoorbeeld een concurrentieanalyse uitvoeren om hiaten in de markt voor elektrische vrachtwagens te identificeren, waarbij ze een nieuw model bedenken dat voldoet aan specifieke behoeften op het gebied van stedelijke bezorgdiensten.

Fabricage

Vanuit het oogpunt van massaproductie begint deze fase met een gevalideerd, marktklaar product dat het resultaat is van iteratieve feedbackrondes tijdens de ontwikkeling. Zodra het productieproces is opgezet, is het tijd om op te schalen. Het plannen, uitvoeren en monitoren van het geschaalde productieproces omvat supply chain management en kwaliteitscontrole.

ETO-bedrijven hebben meestal één productieproces en maar één kans om een bestelling goed te krijgen. Daarom is deze fase sterk afhankelijk van nauwkeurige informatie van het ontwerp en de engineering, mogelijk gemaakt door efficiënte PLM-software die de juiste informatie op het juiste moment naar de juiste mensen stuurt.

Inbedrijfstelling

Voor massafabrikanten bestaat deze fase voornamelijk uit het op de markt brengen van het product, distributie, verkoop en ondersteuning. Succesvolle productlanceringen vereisen dat deze aspecten vanaf het begin op elkaar zijn afgestemd.

In een ETO-context omvat de inbedrijfstelling het aanpassen van de levering, installatie en ondersteuning van een product. Het succesvol implementeren van op maat gemaakte producten vereist zorgvuldige logistieke coördinatie, gedetailleerde installatieprocedures en klantenondersteuning op maat.

Het beheren van de producteffectiviteit — het aanschaffen van reserveonderdelen en documentatie voor een specifieke productversie — is hier ook cruciaal.

PLM-software helpt deze complexe processen te beheren door nauwkeurige, actuele informatie te verstrekken aan alle belanghebbenden. In een ETO-machineproject zorgt PLM er bijvoorbeeld voor dat technische details, installatiehandleidingen en ondersteuningsdocumentatie allemaal op elkaar zijn afgestemd, waardoor een soepele overgang van productie naar installatie op locatie bij de klant en voortdurende ondersteuning mogelijk is.

Ontmanteling

Bij de ontmanteling van producten zijn productmanagers, personeel op het gebied van milieuvoorschriften en logistieke teams betrokken. Met pensioen gaan is niet alleen het stoppen van de productie: effectieve communicatie met klanten en leveranciers is cruciaal. Een technologiebedrijf moet mogelijk plannen om verouderde laptops weg te gooien, te recyclen of opnieuw te produceren, om ervoor te zorgen dat de resterende voorraad wordt verkocht of gebruikt voor reserveonderdelen. De juiste mensen precies laten weten hoe deze processen naar verwachting zullen verlopen, is bijna net zo belangrijk als de procedures zelf.

Voor ETO-bedrijven betekent ontmanteling een zorgvuldige planning van de uitfasering van op maat gemaakte producten en ervoor zorgen dat klanten gedurende het hele proces worden ondersteund.

Verbeterde productkwaliteit

PLM-software creëert één enkele bron van waarheid voor alle productgegevens, waardoor (bevoegde) afdelingen en belanghebbenden toegang hebben tot de laatste informatie. Dit uitgebreide gegevensbeheer vermindert fouten als gevolg van miscommunicatie of verouderde informatie.

PLM-software ondersteunt ook uitgebreide test- en validatieprocessen, waardoor fabrikanten problemen vroeg in de ontwikkelingscyclus kunnen identificeren.

Kortere time-to-market

PLM-software stroomlijnt de ontwikkelingsfase van een product door workflows automatiseren en de communicatie tussen teams verbeteren. Het verminderen van de tijd die aan administratie wordt besteed, versnelt de besluitvorming en helpt menselijke fouten te voorkomen die vaak worden veroorzaakt door repetitieve, handmatige taken.

Verbeterd gegevensbeheer en betere samenwerking verbeteren ook de efficiëntie van de eerdere levenscyclusfasen, wat leidt tot snellere marktintroducties.

Beter gegevensbeheer en betere samenwerking

Een gecentraliseerd PLM-systeem zorgt ervoor dat alle productgegevens gemakkelijk toegankelijk zijn voor degenen die ze nodig hebben, zoals marketeers die assets of campagneberichten aanmaken en personeel na verkoop dat trainingsmiddelen creëert voor klantenservicemedewerkers. Dit verbetert de nauwkeurigheid en consistentie van de gegevens, waardoor beter geïnformeerde besluitvorming mogelijk wordt. Met PLM-software kunnen en worden afdelingen aangemoedigd om informatie in realtime te delen, waardoor informatiesilo's worden verminderd en iedereen op één lijn blijft met de meest actuele informatie.

Kostenbesparingen gedurende de hele levenscyclus van het product

PLM-software helpt bedrijven inefficiënte praktijken te vermijden die bedrijfsprocessen vaak verstoppen. Dit helpt verlaag de kosten in verband met productontwikkeling, productie en onderhoud. Het ondersteunt ook een beter beheer van hulpbronnen en vermindert de noodzaak van dure herbewerkingen.

Dankzij een overzicht van het productieproces, inclusief het beheer en de controle van geautomatiseerde machines, kunnen bedrijven materiaalverspilling herkennen en manieren vinden om de productieschema's te optimaliseren. Dit verlaagt de productiekosten in verband met energieverbruik en grondstoffen, waardoor de impact van de bedrijfsactiviteiten op het milieu tot een minimum wordt beperkt. Siemens Teamcenter biedt een Calculator voor de CO2-voetafdruk om bedrijven te helpen bij het beoordelen van hun beslissingen bij het vinden van een evenwicht tussen milieueffecten, kostenreductie en het voldoen aan de eisen van klanten.

Integratie en connectiviteit

Siemens Teamcenter biedt uitgebreide integratiemogelijkheden met realtime gegevenstoegang voor betere samenwerking. Dit zorgt ervoor dat alle afdelingen en belanghebbenden gedurende de levenscyclus van het product op één lijn zitten. Dit is cruciaal voor ETO-fabrikanten en grotere organisaties die hun activiteiten willen stroomlijnen, de productkwaliteit willen handhaven en effectief willen opschalen.

Goede PLM-software moet naadloos kunnen worden geïntegreerd met verschillende bedrijfssystemen en ontwerptools, zodat gedurende de hele levenscyclus een samenhangend beheer van productgegevens wordt gegarandeerd. Dit betekent dat een naadloze informatiestroom moet worden gecreëerd door ERP-systemen (Enterprise Resource Planning), CAD-tools (Computer-Aided Design) en software voor documentbeheer met elkaar te verbinden.

Computerondersteund ontwerp (CAD)

CAD-software is essentieel voor het maken van nauwkeurige 2D- en 3D-modellen, zodat ingenieurs en ontwerpers productontwerpen kunnen visualiseren en itereren. In PLM integreert CAD ontwerpgegevens met andere levenscyclusprocessen, zodat alle ontwerpwijzigingen efficiënt worden bijgehouden en beheerd. Zoals u zich kunt voorstellen, is CAD-software sterk betrokken bij de conceptiefase van de levenscyclus van een product. Dat geldt ook voor productgegevensbeheer.

Beheer van productgegevens (PDM)

PDM centraliseert alle productgerelateerde gegevens—wat vaak verandert—het waarborgen van toegankelijkheid, nauwkeurigheid en beveiliging. Dit verbetert steevast de samenwerking en besluitvorming. Binnen PLM beheert PDM de levenscyclus van productgegevens, inclusief versiebeheer en toegangsrechten, zodat de meest recente informatie beschikbaar is voor de juiste mensen.

Materiaallijst (BOM)

Een stuklijst (BOM) bevat alle materialen, onderdelen en assemblageconfiguraties die nodig zijn om een product te vervaardigen, waardoor dit een belangrijk kenmerk van de ontwikkelingsfase is. Een stuklijst geeft de productstructuur weer in een hiërarchisch formaat dat de relatie tussen bepaalde componenten en assemblages duidelijk weergeeft. Afhankelijk van het product en de branche kan een stuklijst variëren van een eenvoudige structuur met één niveau tot een structuur met meerdere niveaus met specifieke fabricage-, engineering- en aanpassingsrichtlijnen.

Net als PDM-systemen volgen BOM-systemen veranderingen. Dit betekent dat alle aangevraagde wijzigingen in een stuklijst worden gedocumenteerd en ter goedkeuring worden verzonden. Een stuklijst kan ook hulpmiddelen bevatten om de kosten van materialen en componenten te analyseren. Een volledig en holistisch beeld van de kosten zal fabrikanten helpen bij het budgetteren van prognoses, algemeen kostenbeheer en rapportage.

Technisch veranderingsbeheer

Engineering Change Management is het volgen, controleren en goedkeuren van wijzigingen in productontwerpen en -processen. Tijdens de ontwikkelingsfase helpt Engineering Change Management belanghebbenden bij het beoordelen van de impact van voorgestelde wijzigingen op bestaande ontwerpen en processen. Het registreert ook wijzigingen, wat essentieel is voor de snelle ontwikkeling van een product dat vaak zoveel iteraties bevat, waarvan sommige mogelijk opnieuw moeten worden bekeken voor een nieuwe beoordeling.

Computerondersteunde productie (CAM)

CAM-software automatiseert de productie door CAD-modellen om te zetten in machine-instructies, waardoor de nauwkeurigheid en efficiëntie van de productie worden verbeterd. In PLM-software zorgt CAM ervoor dat productiegegevens consistent zijn met ontwerpgegevens, waardoor fouten worden verminderd en de overgangen tussen de ontwerp-, ontwikkelings- en productiefasen worden gestroomlijnd.

Beheer van de toeleveringsketen (SCM)

SCM-tools worden in de lancerings- en productiefase gebruikt om de goederen-, informatie- en financiële stromen met betrekking tot een product te beheren. In PLM zorgt SCM ervoor dat de activiteiten in de toeleveringsketen worden afgestemd op de productontwikkelings- en productieschema's, wat de efficiëntie verbetert en de kosten verlaagt.

Documentbeheer

Dit proces omvat het organiseren en beheren van alle documenten met betrekking tot de volledige levenscyclus van een product. Dit kan items omvatten die variëren van nalevingsdossiers tot productbrochures. Het is van cruciaal belang dat de benodigde documenten op gemakkelijk te vinden plaatsen zijn wanneer bedrijven nalevingsvragen van externe toezichthouders krijgen. Dit onderdeel is vaak een kenmerk van de eindfase waarin bedrijven proberen „de kringloop” van een bestaand product te sluiten en ervoor te zorgen dat het product is geproduceerd, gedistribueerd en stopgezet op een manier die voldoet aan een aantal (veranderende) voorschriften.

Naleving en regelgevingsbeheer

Het bijhouden van een database met de voorschriften en normen die van toepassing zijn op een product is van cruciaal belang om belanghebbenden op de hoogte te houden van de laatste ontwikkelingen op het gebied van regelgeving. Plotselinge veranderingen kunnen ertoe leiden dat producten niet aan de voorschriften voldoen, wat steevast leidt tot boetes en negatieve gevolgen kan hebben voor de publiciteit en het vertrouwen.

Dit belangrijke onderdeel biedt de tools om de naleving gedurende de hele levenscyclus van een product bij te houden, wat helpt bij het genereren van rapporten die nodig zijn voor indieningen van regelgeving. Audits kunnen vaak langdurig en zenuwslopend zijn voor bedrijven. Een geautomatiseerd proces om ervoor te zorgen dat producten voldoen aan de veiligheids- en kwaliteitsnormen kan dus helpen om verrassingen te voorkomen wanneer toezichthouders de documentatie doorzoeken.

Bieden ze een totaaloplossing?

Zorg ervoor dat de PLM-partner die u kiest de volledige levenscyclus van het product afhandelt. Degenen die slechts in bepaalde stadia verschijnen en reactief ondersteuning bieden, kunnen moeite hebben om de meest efficiënte resultaten voor uw bedrijf te behalen.

Zijn ze innovatief?

Het is goed om te overwegen hoe en of uw potentiële PLM-partner nieuwe technologie omarmt. Sommige beproefde methoden zijn allemaal goed en wel, maar partners die de kracht van low-code omarmen met nieuwe PLM-systemen zoals Siemens Teamcenter, kunnen de vonk geven die u nodig hebt om uw productprocessen naar een hoger niveau te tillen.

Hebben ze de juiste expertise?

Het is cruciaal om de expertise te verifiëren van degenen met wie u overweegt samen te werken. Hoe ervaren zijn ze als het gaat om het implementeren van PLM-oplossingen? Hebben ze de juiste connecties en partnerschappen met softwareleveranciers?

Zijn ze geschikt voor uw branche?

Zoek naar partners die inzicht bieden in de PLM-ruimte en uw specifieke branche.

Zoals elk goed PLM-systeem moet een implementatiepartner proactief zijn en waardering hebben voor de vooruitgang van digitale transformatietechnologie in alle sectoren.

Zullen ze je betrouwbare ondersteuning bieden?

Zorg ervoor dat uw PLM-partner ondersteuning biedt in elke fase van het implementatieproces, waarbij u zich richt op de behoeften van uw bedrijf met effectieve oplossingen die lang meegaan.

Hoe zit het met de toekomst?

Een goede PLM-implementatiepartner moet er niet alleen voor zorgen dat uw oplossingen en processen nu werken. Zorg ervoor dat uw partner een duidelijk, op maat gemaakt PLM-stappenplan opstelt dat jaren in de toekomst kijkt. Als ze zich concentreren op het hier en nu zonder rekening te houden met de mogelijke wendingen binnen uw bedrijf en branche, kunt u voor vervelende verrassingen komen te staan.